Form- und Lagetoleranzen: Übersicht, Definition und Tipps für die Umsetzung

Lage- und Formtoleranzen sind Bestandteil technischer Zeichnungen und legen fest, inwieweit Form und Position einer Konstruktion von den theoretisch perfekten Maßen und der Ausrichtung abweichen dürfen, ohne Funktion oder Sicherheit zu beeinträchtigen.

Definition von Toleranzen in der Technik insbesondere Form- und Lagetoleranzen

Form- und Lagetoleranzen sind im Endprodukt nicht sichtbar, spielen jedoch eine herausragende Rolle für Funktionalität, Optik und andere Qualitätsfaktoren. Damit produktionsbedingte Abweichungen sich nicht negativ auf die Produktqualität auswirken, hat sich die Industrie auf bestimmte Standards verständigt. In der technischen Fertigung sind Zuverlässigkeit, Präzision und Sicherheit von sogenannten Form- und Lagetoleranzen abhängig. Dabei handelt es sich um spezifische geometrische Toleranzen, die von den kleinsten Bauteilen einer Maschine bis hin zu großen Bauwerken wie Brücken in nahezu allen technischen Produkten zu finden sind.

Die Notwendigkeit zur Festlegung von Form- und Lagetoleranzen ergibt sich aus technisch bedingten Schwankungen bei der Herstellung von Werkstücken. Abweichungen von den im CAD-Modell festgelegten Werten sind in der Praxis kaum zu vermeiden. Solange diese Varianzen nicht zu groß ausfallen, lassen sich die Teile je nach Anwendungsbereich oft dennoch verwenden. Um die Grenze zwischen unbrauchbarem Ausschuss und voller Funktionsfähigkeit von Präzisionsteilen in technischen Zeichnungen zu definieren, gibt es eine Symbolsprache für Geometric Dimensioning and Tolerancing. Ohne diese Toleranzen wäre eine kostengünstige Fertigung mit höchster Präzision kaum noch realisierbar, da selbst kleinste Abweichungen bei einer Inspektion zur Aussortierung der vermeintlich fehlerhaften Teile führen würden.

Mögliche Ursachen für Abweichungen der Form- und Lagetoleranzen:

- Nachgiebigkeit der Werkzeughalterung

- Maschinenschwingungen

- Spannungen im Werkstück

- wechselnde Zerspankraft (abhängig von der Werkstückgeometrie)

- Deformationen durch Einspannen des Werkstücks

- keine exakte Wiedergabe der Werkstückgeometrie bei Messungen (Messtoleranzen)

Wichtigkeit präziser Toleranzen in der Fertigung und Konstruktion

Ohne Form- und Lagetoleranzen würden wichtige Aspekte der geometrischen Dimensionierung fehlen. Die Präzision einzelner Bauteile und ihr Verhalten in komplexen Baugruppen hängen direkt von diesen Produktspezifikationen ab. Somit sind sie sowohl für die Funktionalität als auch für die Qualität von Produkten unverzichtbar. Insbesondere bei ausgelagerter Fertigung dienen Lage- und Formtoleranzen der Standardisierung von Prozessen in Produktionsanlagen. Außerdem gibt es Bauteile, die in verschiedenen Maschinen verwendet werden und daher für unterschiedliche Anwendungsbereiche ausgelegt sein müssen. So nutzen viele Automobilhersteller identische Komponenten für unterschiedliche Fahrzeug-Plattformen. Diese müssen trotzdem überall funktionsfähig sein. Ohne Form- und Lagetoleranzen wäre dies wirtschaftlich nicht praktikabel.

Erfahren Sie mehr über Form- und Lagetoleranzen mit Creo!

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular

Grundlagen der Form- und Lagetoleranzen

Es gibt verschiedene Arten von Toleranzen, die beim Konstruktions- und Fertigungsprozess eine Rolle spielen:

- Maßtoleranzen (legen die grundlegenden Abmessungen fest)

- Lagetoleranzen (bestimmen z. B. die zulässige Lage eines Bauteils innerhalb einer Maschine)

- Formtoleranzen (bestimmen mögliche Abweichungen der geometrischen Form)

Unterschied verschiedener Toleranzen

Neben Form- und Lagetoleranzen sind Maßtoleranzen zur Festlegung der grundlegenden Abmessungen einer Konstruktion erforderlich. Sie alle haben gegenseitige Auswirkungen auf den jeweils anderen Prozess. Dennoch werden die Spezifikationsaspekte zunächst unabhängig voneinander betrachtet. Das sogenannte Unabhängigkeitsprinzip besagt, dass die Festlegung der einzelnen Toleranzen nicht zwangsläufig im Zusammenhang mit den anderen steht. Das bedeutet, dass das Einhalten einer Toleranzart nicht zwingend auch für die restlichen Toleranzarten relevant ist.

Vorteile von Toleranzangaben

Liegt beispielsweise ein Bauteil perfekt innerhalb seiner Maßtoleranzen für die Abmessungen, sind Formtoleranzen und Lagetoleranzen unabhängig davon zu betrachten. Fehlen Angaben zu Form- und Lagetoleranzen, kann es beispielsweise vorkommen, dass ein Bauteil trotz perfekter Abmessungen nicht funktionsfähig ist. Form und Lage entscheiden darüber, ob das Bauteil wie vorgesehen in das Gesamtgebilde passt und die erforderlichen strukturellen Spezifikationen erfüllt sind.

Um die Einhaltung der Toleranzen zu gewährleisten, sind in der Regel Messungen erforderlich. Im vergleichsweise einfachen Fall der Maßtoleranzen ist die Messung zwischen zwei Punkten möglich, wie sie beispielsweise mit einem Messschieber durchgeführt werden kann.

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

Messung von Toleranzangaben

Für die Messung von Form- und Lagetoleranzen benötigt man hingegen bestimmte Spezialinstrumente. Hierfür stehen verschiedene Methoden zur Verfügung, von denen wir einige beispielhaft auflisten:

- Geometrische Bemaßung und Tolerierung (GD&T)

- Taktile Messung

- Optische Messung

- Industrielle Computertomographie (CT)

Geometrische Bemaßung und Tolerierung

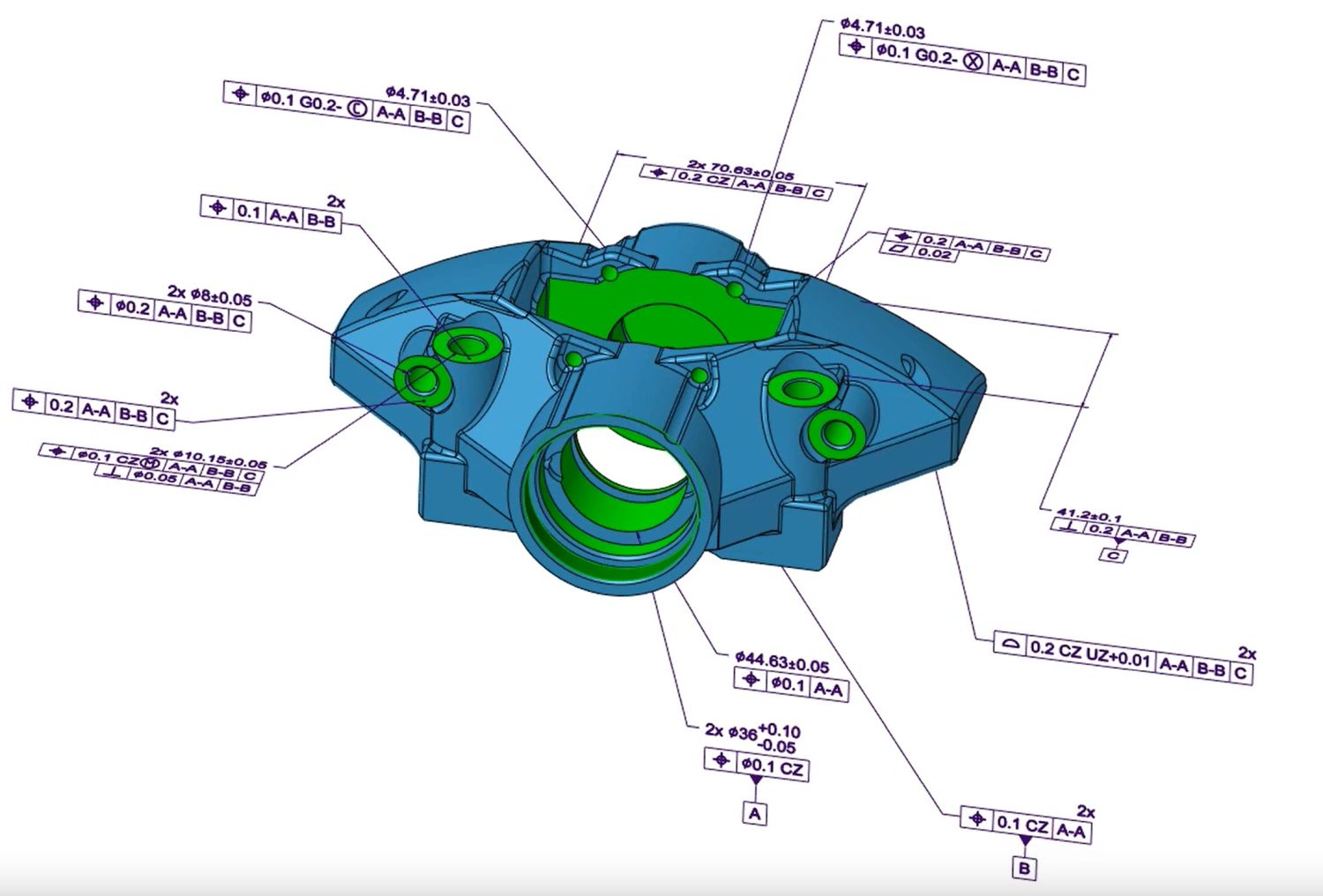

Der nach dem englischen Begriff Geometric Dimensioning and Tolerancing mit GD&T abgekürzte Ansatz zur geometrischen Bemaßung und Tolerierung eignet sich für Konstruktions- und Prüftätigkeiten gleichermaßen. Dabei handelt es sich im Wesentlichen um eine symbolische Sprache, die Informationen über zulässige Abweichungen zur Verfügung stellt. Es ist ein standardisierter Ansatz zur Art und Weise der Messung von Abweichungen, der die Kommunikation zwischen Designverfahren und Fertigungsverfahren verbessert.

Im Gegensatz zu herkömmlichen technischen Zeichnungen erhöht das GD&T-Verfahren Klarheit und Einheitlichkeit von Zeichnungsspezifikationen. Es steht außerdem in engem Bezug zum Konzept der geometrischen Produktspezifikationen (GPS). Im Gegensatz zur herkömmlichen linearen Bemaßung kann ein Hersteller anhand der Lage- und Formtoleranzen die Konstruktionsabsicht besser erkennen. Die früher unverzichtbare Herstellung teurer Prototypen kann in vielen Fällen komplett entfallen.

Taktile Messung von Form- und Lagetoleranzen

Bei der taktilen Messung wird ein Bauteil mithilfe einer Tastkugel abgetastet, die mit einem 3D-Koordinatenmessgerät verbunden ist. Die abgetasteten Punkte dienen als Referenzwert für die Auswertung von Form und Lage des Bauteils. Dazu zählen neben diversen geometrischen Eigenschaften auch die exakte Position und die Flächenform des Objekts. Das Messverfahren eignet sich insbesondere für Anwendungen, in denen höchste Präzision gefragt ist und nur geringste Abweichungen der Form- und Lagetoleranzen akzeptabel sind. Die Genauigkeit der taktilen Messung geht in den Bereich von tausendstel Millimetern. Das Verfahren ist auch für Messungen im eingebauten Zustand (sogenannte Zwangslage) oder für sehr große und schwere Objekte einsetzbar.

Optische Messung von Lage- und Formtoleranzen

Bei der optischen Messung kommen moderne Systeme wie Laser-Scanner zum Einsatz. Der große Vorteil liegt in der schnellen und berührungsfreien Erfassung von Oberflächen. Somit lassen sich insbesondere komplexe geometrische Formen in kurzer Zeit auf die Einhaltung von Form- und Lagetoleranzen überprüfen. Da kein physischer Kontakt erfolgt, eignet sich die optische Messung auch für sehr empfindliche Materialien.

Industrielle Computertomographie zur Messung von Lage- und Formtoleranzen

Die aus der Medizin bekannte Computertomographie (CT) findet auch in der industriellen Fertigung Verwendung. Mit diesem Verfahren ist die präzise Messung von Form und Lage komplexer Bauteile ebenso möglich wie die Erfassung flexibler oder stark reflektierender Oberflächen. Im Gegensatz zu anderen Messverfahren kann die industrielle Computertomographie außerdem innenliegende Geometrien erfassen, ohne dabei das Objekt zu beschädigen oder zu zerstören.

Auswertung der Messdaten

Liegen die relevanten Messdaten des Bauteils vor, werden sie zur Analyse und Auswertung der Form- und Lagetoleranzen an eine entsprechend geeignete Software übertragen. Derartige Computerprogramme eignen sich sowohl zur Inspektion als auch zur Visualisierung der Messdaten. In einem weiteren Arbeitsschritt lassen sich die ermittelten Daten innerhalb der CAD-Software für die Auswertung und Visualisierung von Flächenformen, Rundungen oder anderer Bezugsparameter nutzen.

Das Messprotokoll lässt sich zur Dokumentation gemeinsam mit den Toleranzangaben der CAD-Modelle oder technischen Zeichnungen darstellen und für die exakte Visualisierung der Spezifikationen nutzen. Die Dokumentation ist nicht nur für die Qualitätssicherung von Bedeutung, sondern dient gleichzeitig als rechtlich relevanter Nachweis für die Einhaltung der spezifizierten Form- und Lagetoleranzen. Dabei lassen sich je nach Software auch bestimmte Branchenstandards und Vorgaben zur Protokollierung einhalten.

Kostenreduktion und Prozessoptimierung durch GD&T

Da bei GD&T vereinheitlichte Symbole zum Einsatz kommen, verbessert sich die Kommunikation zwischen Konstruktion und Fertigung deutlich. Dies ist insbesondere bei der internationalen Zusammenarbeit wichtig, wenn etwa ein Konstruktionsbüro in Deutschland das Design an einen Fertigungspartner im Ausland sendet. Missverständnisse oder Unklarheiten lassen sich durch GD&T deutlich reduzieren und in vielen Fällen komplett eliminieren. Die Prüf- und Produktionsprozesse der Form- und Lagetoleranzen sind dank Digitalisierung prinzipiell wiederholbar. Dadurch wird das Anlegen von Dokumentationen und Prüfprotokollen erheblich erleichtert.

Die korrekte Anwendung von GD&T verbessert die Qualität in der Herstellung. Weniger Ausschuss und höhere Passgenauigkeit beschleunigen den Produktionsprozess und senken letztlich die Kosten. Auch die Qualitätskontrolle wird deutlich vereinfacht, zumal die Prozesse zwischen den beteiligten Abteilungen reibungsloser und bei Bedarf parallel ablaufen können.

Die wichtigsten Vorteile von GD&T im Überblick:

GD&T (Geometric Dimensioning and Tolerancing) bringt eine Vielzahl an Vorteilen mit sich, die sowohl die Effizienz als auch die Präzision in der Produktentwicklung und Fertigung nachhaltig verbessern – von optimierter Prozesssteuerung bis hin zur internationalen Verständlichkeit durch einheitliche Symbole.

- Optimierte Prozesssteuerung

- Einheitliche Designsprache

- Weniger Ausschuss in der Herstellung

- Größere Passgenauigkeit

- Einfachere Montage

- Einheitliches Symbolsystem wird unabhängig von der gesprochenen Sprache international verstanden

- Bessere Reproduzierbarkeit von Prozessen

Erfahren Sie mehr über GD&T!

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular

Formtoleranzen im Detail

Formtoleranzen definieren die akzeptable Abweichung der geometrischen Form eines Werkstücks von seiner theoretisch idealen Form. Solche Toleranzen tragen dazu bei, die theoretischen Vorstellungen der Konstrukteure mit den technischen Beschränkungen der Fertigung in Einklang zu bringen. Denn zwischen der idealen Form einer Konstruktion und dem technisch (und wirtschaftlich sinnvoll) Machbaren gibt es in der Praxis Unterschiede. Diese Unterschiede entstehen durch technische Anforderungen im Produktionsprozess oder durch Ungenauigkeiten bei der Messung.

Damit das Werkstück dennoch praxistauglich ist, werden bestimmte Formtoleranzen festgelegt. Dadurch wird ein praktikabler Kompromiss zwischen kostengünstiger Herstellung und voller Funktionsfähigkeit möglich. Spezifische Formtoleranzen begrenzen die Abweichung eines Formelements von der geometrischen Idealform. Sie müssen auf der Konstruktionszeichnung angegeben werden. Zu den Formtoleranzen zählen folgende Informationen:

- Flächenprofil

- Linienprofil

- Ebenheit

- Rundheit

- Geradheit

- Zylinderform

- Parallelität

Eine Besonderheit gibt es bei Linien- und Flächenprofilen. Sie zählen nur dann zu den Formtoleranzen, wenn kein spezifischer Bezug gegeben ist. Ansonsten sind sie den Lagetoleranzen zuzuordnen.

Beispiele für Formtoleranzen

Zum besseren Verständnis erklären wir kurz einige Formtoleranzen anhand von Beispielen.

Die Formtoleranz für Geradheit legt die zulässige Abweichung von einer geraden Linie fest. Das kann zum Beispiel die Bohrachse in einem Werkstück sein. Ist in der Zeichnung angegeben, dass eine Geradheitstoleranz von +/- 0,5 mm zulässig ist, darf die Abweichung der Linie von der Geraden im Werkstück davon nicht stärker abweichen.

Ähnlich verhält es sich bei der Rundheit. Hier wird die maximale Abweichung einer tatsächlichen Kreisform von der theoretisch idealen Kreisform angegeben. Ausgedrückt wird sie in der Variation der Radiusmessung.

Die Ebenheitstoleranz ist besonders wichtig für die Passgenauigkeit von Flächen, Dichtungen oder Verbindungen. Um zu gewährleisten, dass Flächen gut aufeinander liegen, beschreibt die Ebenheitstoleranz die maximal zulässige Abweichung von der perfekt ebenen Fläche einer Konstruktion.

Analog dazu verhält es sich mit Formtoleranzen für die Parallelität und die Zylindrizität. Besonders wichtig für die Herstellung von Werkstücken mit komplexen Konturen und Formen ist zudem die Profilabweichung.

Lagetoleranzen im Detail

Die Lagetoleranz bezieht sich auf den akzeptablen Bereich, in dem zwei (oder auch mehrere) Bauteile bzw. Ebenen von der idealen Position ihrer Lage zueinander abweichen dürfen. Als Bezugsrahmen dient hierbei oft eines der beiden Teile. Das jeweilige Bezugselement muss in der technischen Zeichnung angegeben sein. Zu den spezifischen Lagetoleranzen gehören Richtungstoleranzen, Lauf- und Ortstoleranzen.

Beispiele für Lagetoleranzen

Zum besseren Verständnis erklären wir kurz einige Lagetoleranzen anhand von Beispielen.

Die Lauftoleranzen umfassen sowohl den Rundlauf als auch den Planlauf. Als Bezug für die Messung dient die Achse eines Werkstücks.

Die Ortstoleranzen beziehen sich auf die Position, die Symmetrie, die Koaxialität und die Konzentrizität eines Werkstücks. Die Ortstoleranz definiert die maximal zulässige Abweichung von der Sollposition. Zum Einsatz kommen Ortstoleranzen beispielsweise bei Bohrungen oder Nuten, die in Strukturelementen vorhanden sind. Die Passgenauigkeit von Werkstücken hängt größtenteils von den Ortstoleranzen ab.

Bei den Richtungstoleranzen wird zwischen Parallelität, Rechtwinkligkeit und Winkligkeit unterschieden. Richtungstoleranzen trifft man häufig im Maschinenbau an, etwa bei den unterschiedlichen Winkeln zwischen Maschinentisch und Werkzeug. Sie sind für die spätere Funktionsfähigkeit von Komponenten besonders wichtig.

Form- und Lagetoleranzen in der Konstruktion

Konstrukteure müssen in ihrem Berufsalltag präzise Vorgaben für Produktion und Montage der Bauteile machen. Allerdings ist nicht in jedem Bereich der gleiche Grad an Präzision gefragt. So werden zum Beispiel in der Luft- und Raumfahrt ungleich höhere Anforderungen an Bauteile gestellt als etwa bei der Herstellung von Gartenmöbeln. Entsprechend großzügiger können Toleranzen bemessen sein. Damit die Anwender von Konstruktionszeichnungen in der Herstellung wissen, welche Genauigkeit erforderlich ist, werden Form- und Lagetoleranzen in den Konstruktionsplänen festgelegt. Diese Werte geben den akzeptablen Rahmen für Abweichungen bei Produktion und Montage vor und reduzieren die Quote für Ausschussware. Neben Qualitäts- und Sicherheitsaspekten spielt also auch die betriebswirtschaftliche Effektivität eine große Rolle bei der Anwendung von Form- und Lagetoleranzen.

Darstellung von Form- und Lagetoleranzen in Zeichnungen

Die Darstellung der Lage- und Formtoleranzen in technischen Zeichnungen wird nach bestimmten Normen ausgeführt. Früher tauchten die Toleranzen als schriftliche Zusätze in den technischen Unterlagen bzw. Plänen auf. Heute sind sie dank Digitalisierung meist direkt in die Konstruktionsdateien von 3D-CAD-Systemen integriert und können um weitere Informationen ergänzt werden.

Damit die Darstellung universell verständlich ist und auch unabhängig von der jeweiligen Sprache im Austausch mit internationalen Partnern funktioniert, hat man sich auf bestimmte Standards und Normen verständigt. Im Falle der Form- und Lagetoleranzen bildet das Normensystem zur geometrischen Produktspezifikation (GPS) die weltweit anwendbare Grundlage.

Die DIN ISO 8015:2011 ist eine der fundamentalen Grundnormen für die geometrische Produktspezifikation. Für die Umsetzung von Lage- und Formtoleranzen in computerbasierten 3D-Modellen wird diese Grundnorm von moderner CAD-Software wie PTC Creo Parametric direkt unterstützt.

Insgesamt enthält die DIN ISO 8015 dreizehn grundlegende Prinzipien, die sich auf das ISO GPS-System auswirken. Man spricht in diesem Zusammenhang auch von Tolerierungsgrundsätzen. Darunter gelten die drei folgenden Grundsätze als die wichtigsten:

- Grundsatz des Aufrufens

- Unabhängigkeitsprinzip

- GPS-Normenhierarchie

Grundsatz des Aufrufens:

Der erste Grundsatz besagt, dass ein Teilbereich des ISO-GPS Systems automatisch für das gesamte System einer Produktspezifikation gilt, sobald er dort aufgerufen wird. Ausnahmen gibt es nur, wenn die Dokumentation andere Spezifikationen definiert.

Unabhängigkeitsprinzip:

Der zweite Grundsatz bezieht sich darauf, dass jegliche geometrische Anforderung an ein Bauteil unabhängig von anderen Anforderungen zu betrachten ist. Etwas anderes gilt auch in diesem Fall nur, wenn die Spezifikationen etwas anderes festlegen.

GPS-Normenhierarchie

Die Normenhierarchie unter GPS ist in der DIN ISO 8015 ein weiteres wichtiges Prinzip. Sie legt fest, wie die einzelnen Grundnormen gruppiert werden. Es wird unterschieden nach GPS-Grundnormen, globalen GPS-Normen sowie nach allgemeinen und ergänzenden GPS-Normen. Dabei haben die Grundnormen, die in der Hierarchie weiter oben stehen, grundsätzlich direkten Einfluss auf die nachrangigen GPS-Normen.

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

Interpretation von Form- und Lagetoleranzen durch Fertigungsingenieure

Die mit der Fertigung betrauten Ingenieure müssen die in der Konstruktion angegebenen Lage- und Formtoleranzen für die Umsetzung interpretieren. Das bedeutet, dass sie die Fertigungsgenauigkeit den Anforderungen anpassen und den Produktionsprozess innerhalb der geforderten Parameter wirtschaftlich ausführen. Mithilfe von Toleranzanalysen wird die geometrische Qualität der Einzelteile in der Endfertigung optimiert. Maßgeblich sind dabei die technischen Konstruktionsvorgaben, die wiederum auf den Anforderungen der Kunden beruhen. Gleichzeitig sollte der Ausschuss so weit wie möglich vermieden werden.

Da jeder Fertigungsprozess nur eine begrenzte Fertigungsgenauigkeit besitzt, müssen die unvermeidlichen Abweichungen von der idealen Geometrie durch Form- und Lagetoleranzen begrenzt werden. Oft vergessen wird in diesem Zusammenhang, dass sich geometrische Abweichungen nicht nur auf Einzelteile auswirken, sondern sich beim Zusammenbau unterschiedlicher Teile addieren. Je größer die Form- und Lagetoleranzen der Bauteile, desto größer müssen sie auch beim Endprodukt sein, denn dessen Qualität wird durch die Beschaffenheit der Einzelteile definiert.

Fertigungsingenieure stehen nun vor der Herausforderung, die Geometrien der Einzelteile mit den Parametern der Produktionsanlagen in Einklang zu bringen. Am Ende müssen die Qualitätsanforderungen des Kunden in Bezug auf Funktion und Optik erfüllt sein. Komplexe Toleranzrechnungen werden heutzutage mit einer parametrischen 3D-CAD-Software durchgeführt. Dadurch bleiben Änderungen global nachvollziehbar und lassen sich bei Bedarf reproduzieren.

Software-Lösungen für die Arbeit mit Form- und Lagetoleranzen

Da der Großteil an Konstruktionen in der Industrie mittlerweile mit 2D- bzw. 3D-CAD-Software durchgeführt wird, ist die Implementierung von Toleranzfunktionen nach GD&T sinnvoll. Es folgt ein kurzer Überblick über gängige CAD-Tools, bei denen Form- und Lagetoleranzen entweder direkt integriert wurden oder durch Erweiterungen genutzt werden können.

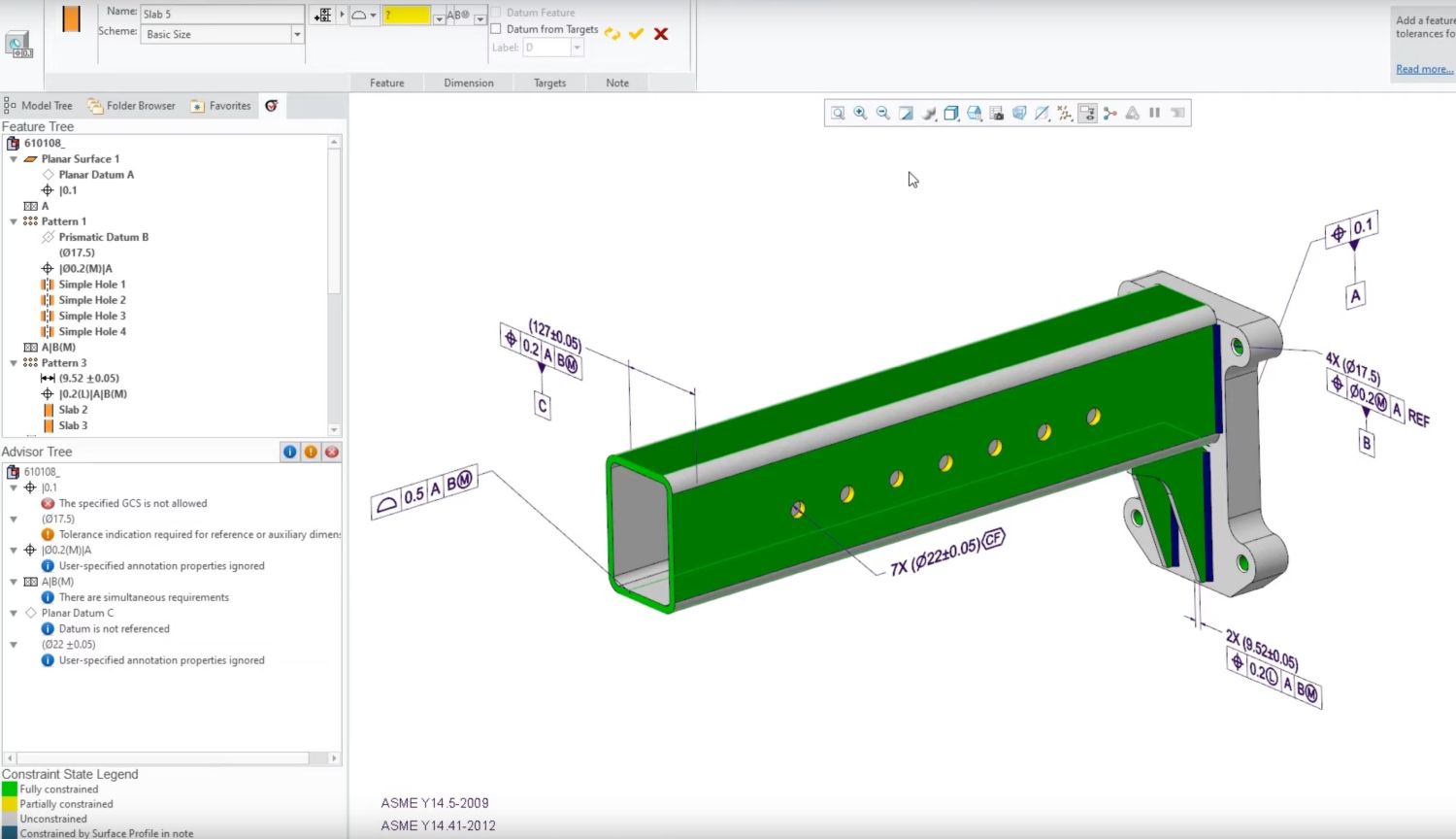

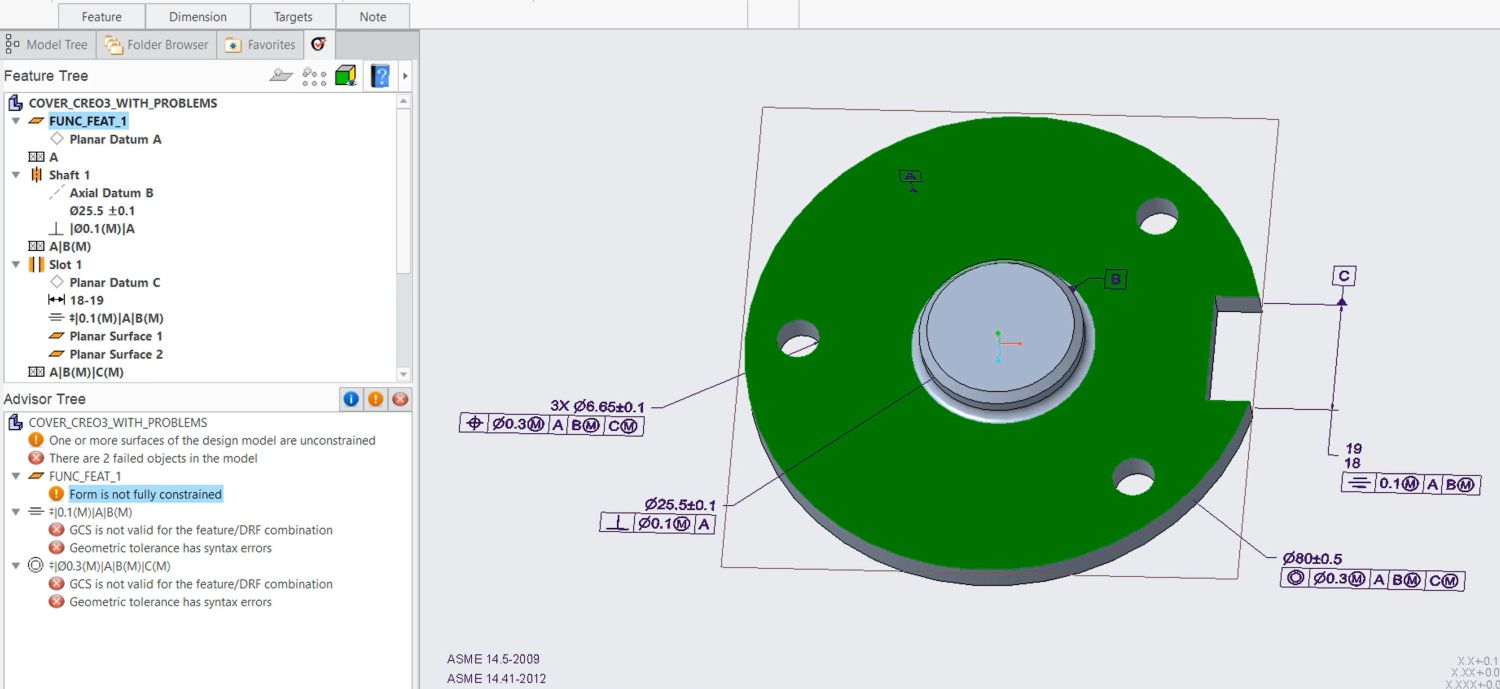

Creo Parametric mit GD&T Advisor

Der GD&T Advisor ist eine von Sigmetrix bereitgestellte Anwendung, die in Creo Parametric integriert ist. Mit ihr lassen sich Form- und Lagetoleranzen direkt auf das Konstruktionsmodell anwenden. Die Software beinhaltet die Erzeugung und intelligente Anwendung korrekter Lage- und Formtoleranzen innerhalb des 3D-Modells. Außerdem lassen sich mit der Validierungsfunktion die Form- und Lagetoleranzen visualisieren und funktional auswerten. Die Anwendung eignet sich darüber hinaus zur Schulung und Weiterbildung, um Anwendern die verschiedenen Konzepte für Form- und Lagetoleranzen verständlicher zu vermitteln. Der GD&T Advisor unterstützt in Creo Parametric die globalen Standards ASME Y14.5 und ISO GPS.

Creo GD&T Advisor Extension

Die Creo GD&T Advisor Extension ist in folgenden Creo Paketen bereits enthalten:

- Design Advanced Professional

- Design Engineering

- Design Engineering Professional

Creo GD&T Advisor Advanced Extension

Die Creo GD&T Advisor Advanced Extension beinhaltet:

- Creo GD&T Advisor Extension »

- Automatisches Überprüfen der Form- und Lagetoleranzen und Vorschlagswesen für die erforderliche Bereinigung

Die Creo GD&T Advisor Advanced Extension kann mehr.

Fragen Sie uns danach »

Fazit: Form- und Lagetoleranzen sind unverzichtbar für eine effiziente Fertigung

Form- und Lagetoleranzen definieren geometrische Produktspezifikationen, um Fertigungsprozesse zu vereinheitlichen. Möglich wird dies durch die Verwendung des globalen ISO GPS-Standards zur Festlegung geometrischer Eigenschaften und Toleranzen von Produkten. Durch die einheitliche Symbolsprache ist die internationale Kommunikation deutlich einfacher. Sie kann Missverständnisse und Fehler zwischen Herstellern reduzieren und im Idealfall komplett eliminieren. Eine klar definierte Normenhierarchie sowie weitere Grundsätze erleichtern die Anwendung von Form- und Lagetoleranzen auf Einzelteile oder komplette Baugruppen.

Die Ermittlung und Einhaltung von Form- und Lagetoleranzen ist aus mehreren Gründen wichtig. Die ideale Genauigkeit einer Konstruktionszeichnung wird in der Praxis nie erreicht. Schwankungen bei Materialqualität, Umgebungsbedingungen oder in der Verarbeitung sind nur einige der Faktoren, die für eine gewisse Schwankung im Fertigungsprozess sorgen. Die Werte für Form- und Lagetoleranzen legen fest, welche Abweichungen im Hinblick auf Sicherheit, Qualität, Funktionalität und Optik akzeptabel sind.

Fehler in der Produktion können sich schnell addieren, wenn es nicht nur um einzelne Bauteile geht, sondern um komplexe Komponenten, die später zusammengebaut werden sollen. Eine noch akzeptable Abweichung bei einem Bauteil kann sich durch ähnlich große Abweichungen bei anderen Bauteilen zu einem Komplettversagen der Endkomponente hochschaukeln. Aus diesem Grunde ist die exakte Spezifikation und Anwendung von Lage- und Formtoleranzen in vielen Bereichen unverzichtbar.

Unternehmen, die Form- und Lagetoleranzen anwenden, profitieren von zahlreichen Vorteilen im Hinblick auf Kostenersparnis und Zeitgewinn bei der Herstellung verlässlicher Bauteile. Gleichzeitig lassen sich die Fehler- und Ausschussquoten signifikant senken. Durch die Anwendung einer standardisierten Designsprache können Toleranzen von Bauteilen deutlich besser kommuniziert werden als mit einfachen, linearen Bemaßungen. In vielen Fällen kann sogar auf die Anfertigung teurer Prototypen verzichtet werden.

Für die Implementierung von Form- und Lagetoleranzen setzen die meisten Unternehmen auf bewährte Lösungen aus dem Bereich der 3D CAD-Software. Programme wie Creo Parametric verfügen über gut integrierte Zusatzanwendungen und Erweiterungen, um die GD&T-Funktionalität zu implementieren. Sie erleichtern nicht nur den Konstrukteuren die Arbeit, sondern auch weiteren Anwendern, die im Zuge des Produktionsprozesses mit den Form- und Lagetoleranzen umgehen müssen. Zu guter Letzt muss natürlich auch der Kunde mit den Bauteilen oder Endprodukten zufrieden sein.

FAQ – Form- und Lagetoleranzen

Form- und Lagetoleranzen definieren die zulässigen Abweichungen von der idealen Geometrie und Position eines Bauteils in technischen Zeichnungen. Sie gewährleisten die Funktionalität, Qualität und Sicherheit von Produkten und minimieren gleichzeitig den Ausschuss in der Produktion.

Es gibt Formtoleranzen wie Ebenheit, Rundheit und Zylinderform sowie Lagetoleranzen wie Parallelität, Rechtwinkligkeit und Koaxialität. Diese Toleranzen legen fest, wie stark die Form oder Position eines Bauteils von der idealen Geometrie abweichen darf.

Form- und Lagetoleranzen werden mittels standardisierter Symbole nach dem ISO GPS-System oder dem ASME Y14.5-Standard in technischen Zeichnungen dargestellt. Diese Symbole erleichtern die internationale Verständigung und reduzieren Interpretationsfehler zwischen Konstruktion und Fertigung.

Zur Überprüfung der Toleranzen werden verschiedene Messmethoden eingesetzt, darunter taktile Messungen mit Koordinatenmessgeräten, optische Messungen mit Laserscannern und industrielle Computertomographie (CT) für komplexe Geometrien und innenliegende Strukturen.

GD&T verbessert die Präzision und Effizienz in der Fertigung, reduziert Ausschuss und erleichtert die internationale Kommunikation durch einheitliche Symbole. Zudem ermöglicht es eine klarere Darstellung der Konstruktionsabsicht und eine effizientere Qualitätssicherung.

Form- und Lagetoleranzen lassen sich mit CAD-Software wie Creo Parametric umsetzen. Dieses Programm unterstützt GD&T-Funktionalitäten und ermöglicht die präzise Festlegung sowie die Visualisierung von Toleranzen. Zudem gibt es spezialisierte Tools wie den GD&T Advisor für die normgerechte Anwendung und Prüfung der Toleranzen.