CAD-Simulation: Ein Leitfaden für Einsteiger

Eine umfassende Einführung und ein Überblick über die CAD-Simulation und ihre Möglichkeiten zur Optimierung der Produktentwicklung beizutragen.

In der Welt der Produktentwicklung spielt die CAD-Simulation mittlerweile eine sehr entscheidende Rolle. CAD-Lösungen ermöglichen es Ingenieuren und Designern, Produkte nicht nur digital zu entwerfen, sondern auch direkt in der Entwurfsphase zu analysieren, noch bevor der erste physische Prototyp überhaupt erstellt wird.

CAD-Simulation und Prototypen?

Ein Prototyp ist eine vorläufige Version eines Produkts. Diese wird erstellt, um verschiedene Konzepte und Funktionen zu testen und zu veranschaulichen. Prototypen ermöglichen es, frühzeitig vor der Produktproduktion Feedback einzuholen und mögliche Probleme zu erkennen und zu beheben, bevor das Produkt in die endgültige Produktion geht. Sie werden verwendet, um das Design, die Ergonomie und die physische Funktionalität zu testen.

Die Erstellung eines physischen Prototyps kann sehr kosten- und zeitintensiv sein, insbesondere wenn mehrere Varianten erforderlich sind. Aber auch die Vorteile eines Prototyps sind beträchtlich, da er eine bessere Kommunikation zwischen Teammitgliedern und Stakeholdern fördert, Probleme frühzeitig erkennen lässt, Entwicklungskosten durch frühzeitige Korrekturen reduziert und die Möglichkeit bietet, realistisches Benutzerfeedback zu sammeln.

Die CAD-Simulation ist in diesem Zusammenhang ein sehr mächtiges Werkzeug. Durch einzelne rein digitale Simulationen lässt sich die Reaktion von Produkten auf verschiedene physikalische Kräfte vorhersagen. Damit werden weniger physische Prototypen benötigt, da die Varianten schon vorab digital getestet werden können. Bei einigen Produkten kann durch die Nutzung der CAD-Simulation die Erstellung eines physischen Prototyps sogar komplett entfallen. Dies spart Entwicklungszeit und erhöht trotzdem die Produktzuverlässigkeit.

Direkt in den CAD-Prozess integriert, ermöglicht die Simulation das Erkennen potenzieller Probleme direkt während der Konstruktion von Produkten. Das reduziert die Änderungskosten enorm, die im Verlauf des Produktentwicklungsprozesses sehr stark ansteigen. Durch die Anwendung von Simulationstechniken können Unternehmen nun nicht nur die Markteinführungszeit ihrer Produkte verkürzen, sondern auch bereits in den ersten Projektschritten für sehr hohe Qualitäts- und Leistungsstandards sorgen.

Grundlagen der CAD-Simulation

Definition der CAD-Simulation

Die CAD-Simulation spielt heute bereits eine Schlüsselrolle in der Konstruktion. Konstrukteure können dabei die physikalischen Eigenschaften und Bewegungsabläufe direkt in den Modellen genau beschreiben. In der Simulation werden diese 3D-Modelle dann genutzt, um das physikalische Verhalten unter verschiedenen Bedingungen vorherzusagen. Dieser Prozess umfasst typischerweise Analysen wie strukturmechanische, thermische oder dynamische Untersuchungen. Ein weiteres, wenn auch weniger weit verbreitetes Feld, sind strömungstechnische Analysen.

Ziel der CAD-Simulation

Das Hauptziel der CAD-Simulation ist es, die Designvalidierung zu verbessern. Dabei wird das Verhalten einzelner Bauteile oder kompletter Baugruppen unter erwarteten Betriebsbedingungen simuliert. Dadurch können Konstrukteure und Ingenieure die Funktionalität und Stabilität eines Produkts beurteilen und diese dann entsprechend der Anforderungen optimieren. Dieser komplett digitale Prozess spart nicht nur Zeit und Ressourcen, sondern auch Kosten für physikalische Prototypen.

Vorteile einer frühen Integration von Simulationen

Durch die frühzeitige Einbindung von Simulationswerkzeugen in den Produktentwicklungsprozess ergeben sich mehrere Vorteile für das Unternehmen:

- Fehlererkennung und -minimierung:

Simulationen helfen, Designfehler zu identifizieren und zu korrigieren, bevor sie kostspielige oder gar gefährliche Auswirkungen haben können. - Kosteneffizienz:

Durch das frühzeitige Erkennen potenzieller Probleme reduzieren sich die Kosten für Änderungen im späteren Verlauf des Entwicklungsprozesses drastisch. - Innovationsförderung:

Konstrukteure und Ingenieure können verschiedene Ansätze ohne Risiken oder zusätzliche Kosten ausprobieren und so auch innovative Lösungen testen. - Beschleunigte Entwicklungszyklen:

Simulationen verkürzen den Zeitrahmen vom ersten Konzept bis zur Markteinführung, da weniger Zeit für Tests aufgewendet wird. - Verbesserte Produktqualität und Leistung:

Durch präzise Simulationen können Produkteigenschaften optimiert werden, was zu höherer Leistung und verbesserten Produktqualität führt.

Zusammengefasst ermöglicht die CAD-Simulation nicht nur eine kosteneffiziente und zeitsparende Produktentwicklung, sondern trägt auch erheblich zur Steigerung der Qualität und Zuverlässigkeit des Endprodukts bei.

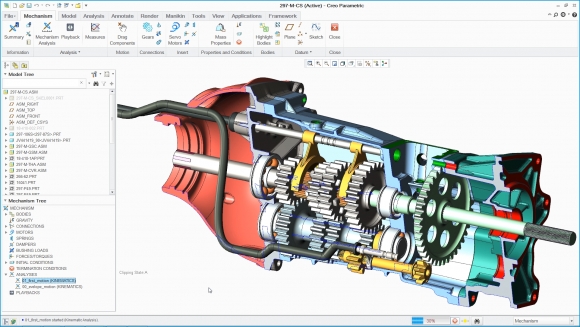

Im CAD-Simulationstraining wird mit Hilfe von Creo Simulate vermittelt, wie z.B. Konstruktionsanalysen und Optimierungen an Konstruktionsmodellen sowie dynamische Analysen, kombinierte mechanische und thermische Analysen und Optimierungsstudien durchgeführt werden.

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

Einfache Simulationen

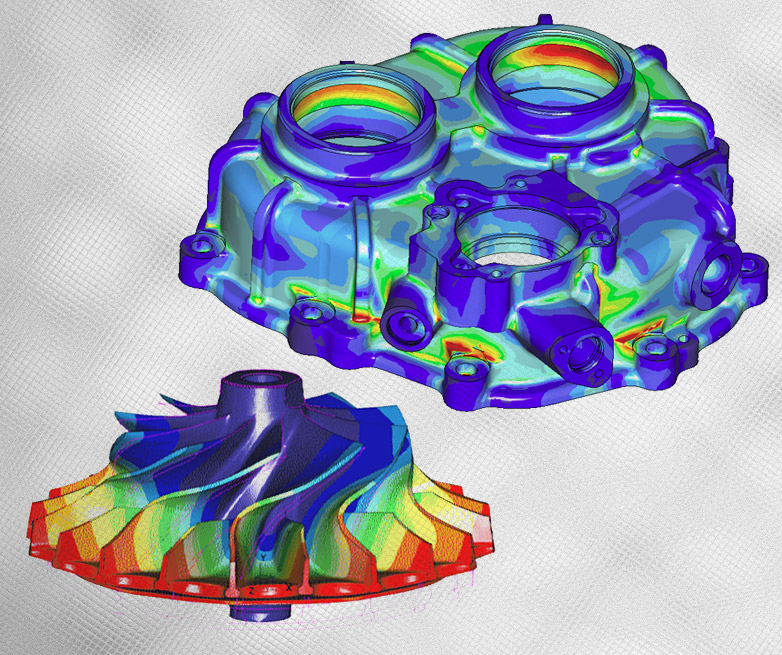

Im Bereich der CAD-Simulation helfen strukturmechanische, modale und thermische Analysen dabei, das Verhalten von Materialien und Bauteilen unter verschiedenen physikalischen Bedingungen zu simulieren.

Was sind strukturmechanische Analysen?

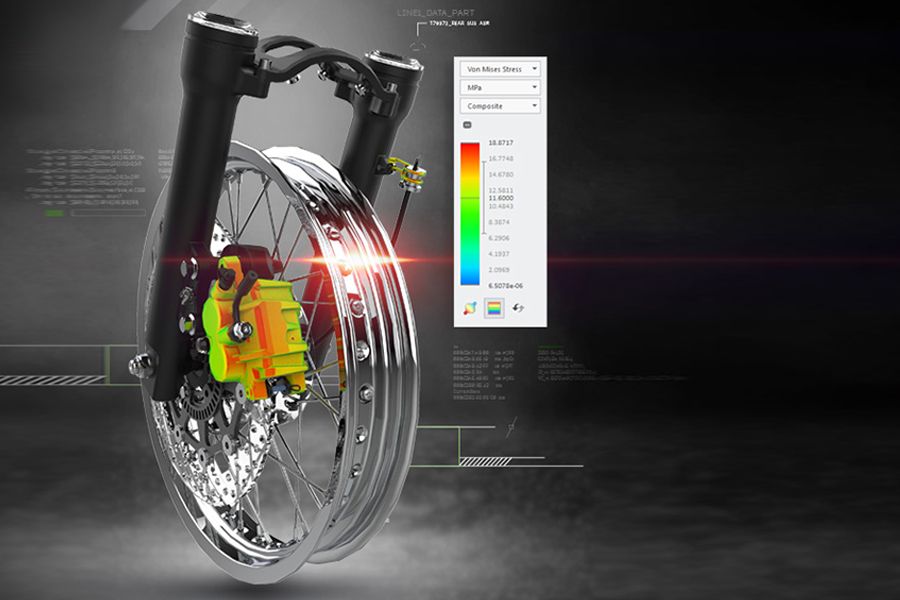

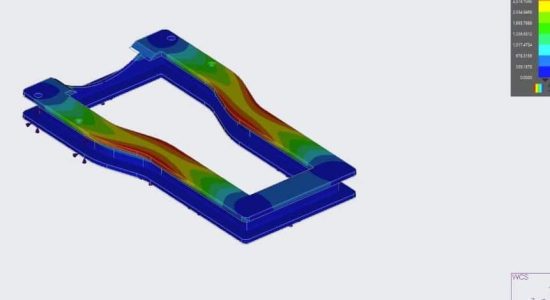

Die strukturmechanische Analyse befasst sich mit der Beurteilung der strukturellen Integrität von Bauteilen oder Gesamtkonstruktionen unter verschiedenen Belastungen, wie Druck, Zug, Torsion und mehr. Ziel ist es, die Verformungen, Spannungen und die daraus resultierende Belastung des Bauteils zu untersuchen und sicherzustellen, dass das Design den spezifizierten Lastbedingungen standhalten kann.

Was sind modale Analysen?

Die Modalanalyse untersucht die Schwingungseigenschaften von Strukturen. Es wird ermittelt, bei welchen Frequenzen oder in welchen Modeformen eine Struktur dazu neigt zu schwingen. Diese Analyse ist entscheidend, um Resonanzprobleme zu vermeiden. Diese können besonders dann auftreten, wenn die Betriebsfrequenz eines Bauteils mit einer seiner natürlichen Frequenzen zusammenfällt.

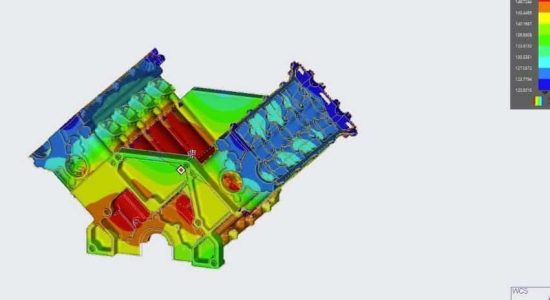

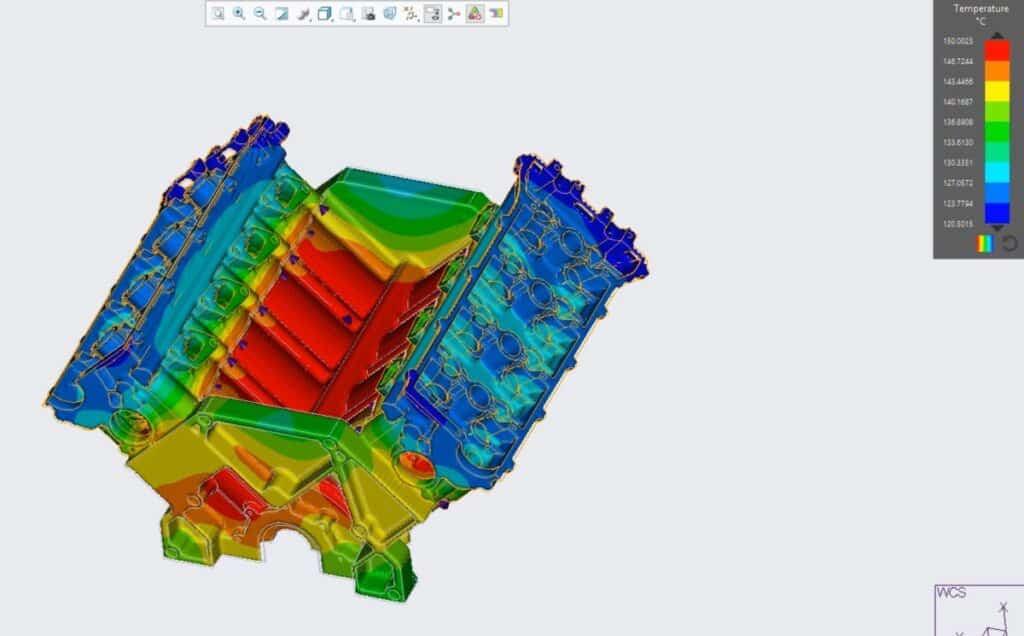

Was sind thermische Analysen?

Die thermischen Untersuchungen beziehen sich auf die Reaktion von Materialien und Komponenten auf Temperaturveränderungen. Sie beinhalten die Berechnung der thermischen Reaktion wie die Temperaturverteilung, den Wärmefluss und Temperaturgradienten, sowie die Wärmeübertragung in und durch Materialien. Mit Hilfe dieser Analysen wird sichergestellt, dass Produkte unter variierenden thermischen Bedingungen funktionstüchtig bleiben.

Creo Ansys Simulation bietet eine integrierte Umgebung, die es ermöglicht, strukturmechanische, modale und thermische Analysen direkt innerhalb der CAD-Software durchzuführen.

Nutzen Sie Creo Ansys Simulation häufig und frühzeitig im Konstruktionsprozess, um von Anfang an Erkenntnisse zum Produktverhalten zu erhalten und die Produktqualität zu verbessern.

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

Einführung in erweiterte Simulationstechniken

In der modernen Produktentwicklung ist es unerlässlich, nicht nur die grundlegenden Aspekte der Konstruktion zu berücksichtigen, sondern auch komplexe Szenarien, die das Verhalten und die Interaktion von Bauteilen unter extremen oder dynamischen Bedingungen simulieren. Erweiterte Simulationstechniken wie die dynamische Analyse, die Analyse von Mechanismen und die Beulanalyse spielen eine entscheidende Rolle bei der Gewährleistung der Leistungsfähigkeit und Sicherheit von Produkten. Diese Techniken ermöglichen es, über die Grenzen traditioneller Tests hinauszugehen und tiefere Einblicke in das potenzielle Verhalten von Werkstoffen und Strukturen unter realen Betriebsbedingungen zu gewinnen.

Dynamische Analysen

Die dynamische Analyse ist ein Teilgebiet der Mechanik, die sich mit Kräften und ihrer Beziehung hauptsächlich zur Bewegung, manchmal aber auch zum Gleichgewicht von Starrkörpern befasst. Mit Hilfe der dynamischen Analyse kann die Beziehung zwischen den Kräften, die auf einen starren Körper wirken, den Abmessungen des starren Körpers und der Bewegung des starren Körpers untersucht werden und so das Schwingungsverhalten vorausgesagt werden. Dynamische Analysen sind unerlässlich, um das Verhalten von Strukturen unter zeitlich veränderlichen Lasten zu verstehen. Sie können in zwei Hauptkategorien unterteilt werden: Zeitanalyse und Frequenzanalyse.

Die Zeitanalyse befasst sich mit Belastungen, die sich im Laufe der Zeit ändern. Sie ist besonders wichtig für die Bewertung der Produktleistung unter realen Betriebsbedingungen.

Die Frequenzanalyse hingegen untersucht die Reaktion von Strukturen auf Belastungen, die sich in Abhängigkeit von der Frequenz ändern. Dies ist für die Bewertung der Schwingfestigkeit von Komponenten von entscheidender Bedeutung.

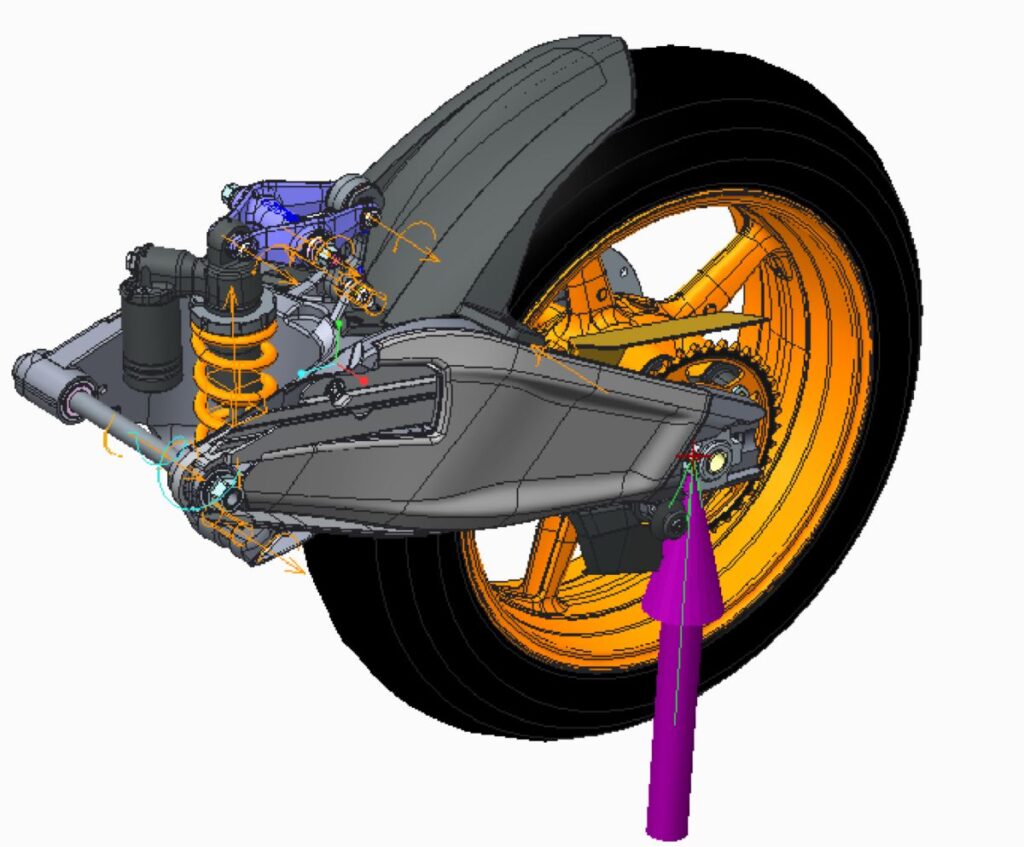

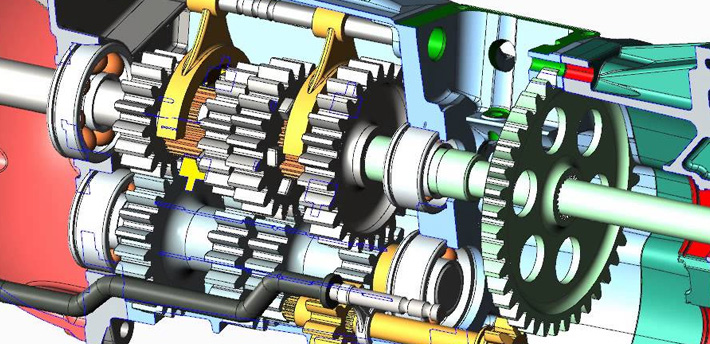

Mechanismusanalyse

Diese Analyseart bezieht sich auf die Untersuchung von Baugruppen, bei denen bewegliche Teile involviert sind. Hier wird das Bewegungsverhalten einzelner Bauteile optimiert. Dazu zählt die Simulation von Bewegungspfaden, Geschwindigkeiten, Beschleunigungen und der damit verbundenen Kräfte innerhalb eines Mechanismus. Dabei wird sichergestellt, dass alle Komponenten korrekt interagieren und effizient arbeiten.

Mechanismusanalyse Software: Mit der Mechanism Dynamics Option (MDO) von Creo können die Kräfte und Beschleunigungen in Systemen mit beweglichen Komponenten virtuell simuliert werden. Darüber hinaus kann das Produktverhalten durch Einbindung dynamischer Einflüsse wie Federn, Motoren, Reibung und Schwerkraft angepasst werden. Mehr erfahren >>

Beulanalysen

Beulanalysen sind spezialisierte Simulationen, die darauf abzielen, die strukturelle Stabilität von dünnen, komprimierten Strukturen zu untersuchen. Sie sind von entscheidender Bedeutung für das Verständnis der Bedingungen, unter denen diese Strukturen versagen können, wie z.B. das Auftreten unerwünschter Verformungen unter Belastung. Solche Analysen sind besonders wichtig in Branchen, wo dünnwandige Strukturen unter Druckbelastungen verwendet werden, wie in der Luft- und Raumfahrt und im Automobilbau.

Beulanalyse Software: Mit Creo Simulate können CAE-Standardanalysen wie linear statische und modale Analysen sowie Beul-, Kontakt- und Thermikanalysen durchgeführt werden. Das Ergebnis sind realistische Leistungsdaten, da die Konstruktionsgeometrie ohne Datenkonvertierung direkt den gewünschten Bedingungen ausgesetzt wird. Mehr erfahren >>

Finite-Elemente-Analyse (FEA) für Konstrukteure

Bedeutung der FEA in der CAD-Simulation

Die Finite-Elemente-Analyse (FEA) ist eine der mächtigsten Simulations-Techniken. Sie ermöglicht es, komplexe Strukturen und Systeme in kleinere Teile (Finite Elemente) zu zerlegen, um deren Reaktionen unter Belastungs- und Temperaturveränderungen zu analysieren. Diese Technik ist entscheidend für die CAD-Simulation, da sie präzise Vorhersagen über die strukturelle Belastbarkeit, die Haltbarkeit und das Verhalten von Materialien unter verschiedenen Bedingungen liefert.

Technische Grundlagen und Anwendungsfälle von FEA

Technisch gesehen basiert die FEA auf der Erstellung eines mathematischen Modells, das die Struktur in eine endliche Anzahl von Finiten Elementen zerlegt. Jedes Element wird durch eine Reihe von Gleichungen repräsentiert, die seine Verhaltensreaktion auf externe Einflüsse beschreiben. Die Gesamtheit dieser Elemente bildet ein Gleichungssystem, das die Antwort des gesamten Modells auf externe Kräfte darstellt. Diese Methode ist besonders effektiv bei der Untersuchung von komplexen Materialien und Geometrien, bei denen traditionelle analytische Methoden versagen.

Einige der wichtigsten Anwendungsfälle für FEA in der Produktentwicklung umfassen:

- Strukturmechanische Analyse:

Untersuchung der mechanischen Festigkeit und Steifigkeit von Bauteilen.

- Thermische Analyse:

Bewertung der Wärmeübertragung und Temperaturverteilung innerhalb von Bauteilen.

- Dynamische Analyse:

Analyse der Reaktion von Strukturen auf zeitlich veränderliche Lasten, einschließlich der Auswirkungen von Schwingungen und Stoßbelastungen.

- Fluid-Dynamik:

Simulation der Strömung von Flüssigkeiten und Gasen um oder durch Objekte.

Finite-Elemente-Analyse für Teile und Baugruppen in Creo:

- Analyse der Reaktion eines Entwurfs unter verschiedenen Lastbedingungen

- Nahtlose Integration in die Creo 3D-CAD-Umgebung

- Automatische Prüfungen für besonders zuverlässige Analyseergebnisse

- Umfassende Materialbibliothek bereitgestellt

- Voll automatische Netzgenerierung direkt auf der 3D-CAD-Geometrie

- Einheitliche Maßeinheiten überall in der Anwendung

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

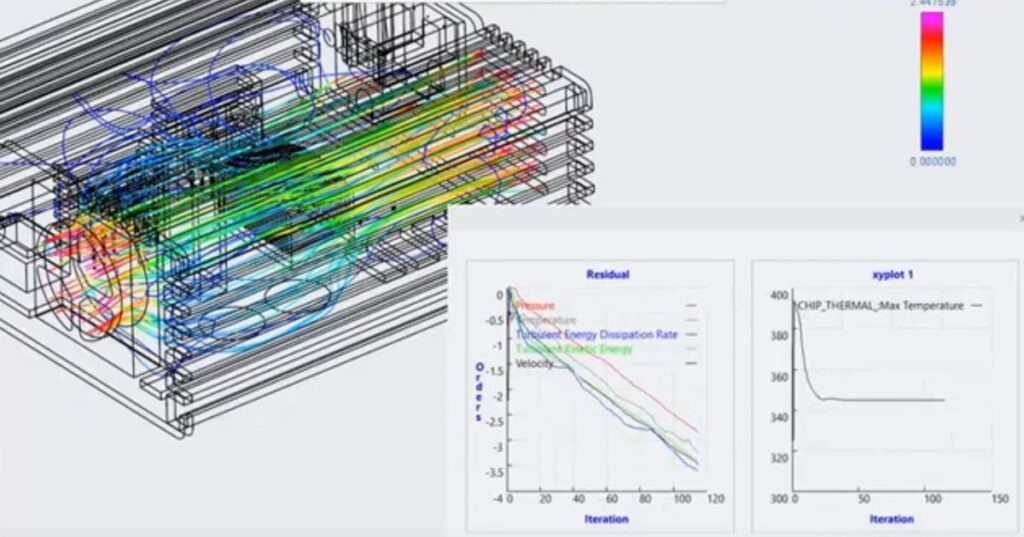

Multiphysik und numerische Strömungsmechanik (CFD)

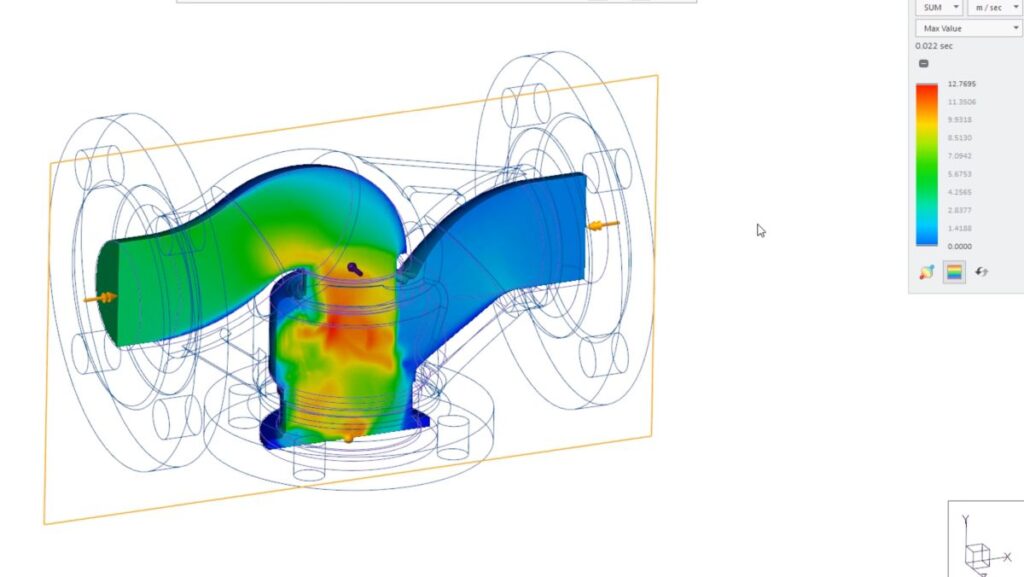

Computational Fluid Dynamics (CFD) analysiert die Strömungsmechanik von Flüssigkeiten und Gasen in und um Objekte herum. CFD simuliert damit die Auswirkungen von Flüssigkeiten und Gasen auf ein Produkt, was entscheidend für die Entwicklung in Bereichen wie der Aerodynamik, dem Wärme- und Massentransfer und der Hydrodynamik ist. Diese Technik liefert wertvolle Einblicke in die Performance, Effizienz und Sicherheit von Produktentwicklungen. Sie hilft bei der Optimierung und dem virtuellen Testen von Prototypen. Die Fähigkeit, den Luftstrom, den Wasserfluss oder die Wärmeübertragung detailliert zu modellieren und vorherzusagen, ist besonders wichtig in Industrien wie der Automobiltechnik, der Luft- und Raumfahrt, dem Maschinenbau und der Energieerzeugung.

CFD-Analyse Software: Creo Flow Analysis Extension ist eine CFD-Komplettlösung (Computational Fluid Dynamics, numerische Strömungsmechanik) für Produkt-Designer und Analytiker. Damit verfügt jeder Ingenieur über eine CFD-Lösung. Produkte werden komplexer, Zeitpläne kürzer. Sie benötigen daher eine CFD-Lösung, mit der Sie den Flüssigkeits- und Gasfluss schon früh im Konstruktionsprozess analysieren können. Mit der Creo Flow Analysis Extension lassen sich teure Hardwaretests reduzieren und einzigartige Einblicke in die Produkte gewinnen. Mehr erfahren >>

Simulation des Luftstroms

Die Simulation des Luftstroms ist eine Schlüsselkomponente in vielen Branchen, insbesondere in der Automobil- und Luftfahrtindustrie, wo die Aerodynamik eine entscheidende Rolle spielt. Durch die Modellierung des Luftstroms um Objekte herum können Ingenieure den Luftwiderstand, den Auftrieb und andere aerodynamische Kräfte, die auf ein Fahrzeug oder Flugzeug einwirken, analysieren. Dies ermöglicht eine Designoptimierung hinsichtlich Geschwindigkeit und Kraftstoffeffizienz.

Simulation des Wasserflusses

In ähnlicher Weise wird die Simulation von Flüssigkeiten in der Schiffs- und Offshore-Technik, im Wasserbau und in der Umwelttechnik eingesetzt. Hier ermöglicht die CFD-Technologie die Analyse der Umströmung von Schiffe oder durch Rohrleitungen, was für die Designoptimierung zur Minimierung von Strömungswiderständen und zur Verbesserung der Energieeffizienz wichtig ist.

Simulation der Wärmeübertragung

Die Simulation der Wärmeübertragung ist entscheidend in Bereichen wie der Elektronik, wo Überhitzung die Leistung und Lebensdauer von Geräten beeinträchtigen kann. Dies ist besonders nützlich für das Thermal Management in kompakten Räumen, wie in Smartphone-Gehäusen oder Computerhardware. Mithilfe der Simulation können Ingenieure Hotspots identifizieren und Maßnahmen entwickeln, um die Wärme effektiv abzuleiten. Ebenso wichtig ist diese Technik in der Prozessindustrie, wo die Temperaturkontrolle eine entscheidende Rolle für die Prozesseffizienz und die Produktsicherheit spielt.

Schlussfolgerung

Im vorliegenden Artikel haben wir die Vielfalt und die Bedeutung der CAD-Simulationen für moderne Produktentwicklungsprozesse genauer betrachtet. Durch die frühzeitige Integration der Simulation in den Konstruktionsprozess können Ingenieure und Entwickler die Leistung, Sicherheit und Zuverlässigkeit ihrer Produkte erheblich verbessern und gleichzeitig Entwicklungszeiten und -kosten reduzieren.

Creo bietet eine umfassende Palette an Simulationswerkzeugen, die direkt in die CAD-Umgebung integriert sind und so einen nahtlosen Übergang zwischen dem Konstruktionsprozess und der Analyse ermöglichen.

Mit den Werkzeugen von Creo können ganze Teams von den Vorteilen der CAD-Simulation profitieren. Wir ermutigen alle Ingenieure, Designer und Produktentwickler, die Möglichkeiten der Simulationswerkzeuge von Creo voll auszuschöpfen. Nutzen Sie Creo, um Ihre CAD-Simulationen effizienter und präziser zu gestalten und Ihre Produkte schneller und in besserer Qualität auf den Markt zu bringen.

Wir unterstützen Sie dabei mit einer umfangreichen Beratung und allumfassenden Schulungen rund um die CAD-Simulation in Creo.

Rufen Sie uns einfach an ( +49 2841 91840 ) oder nutzen Sie unser Kontaktformular.

FAQ – CAD Simulation

CAD Simulation ist ein Prozess, bei dem CAD Software verwendet wird, um das physikalische Verhalten von Produkten unter verschiedenen Bedingungen zu analysieren, bevor diese physisch hergestellt werden.

Die CAD Simulation ermöglicht es, Designfehler frühzeitig zu erkennen und zu korrigieren. Damit können besonders in frühen Projektphasen physischer Prototypen eingespart werden, was wiederum Kosten start und die gesamte Produktentwicklung beschleunigt.

Typische Analysen umfassen strukturmechanische, thermische, dynamische, modale und strömungstechnische Untersuchungen. Diese können direkt auf Basis der CAD-Daten durchgeführt werden.