Generatives Design vs. Topologieoptimierung – Eine Übersicht & Tipps

Komplette Übersicht über die Unterschiede und Vorteile von generativem Design gegenüber der Topologieoptimierung. So revolutioniert KI das CAD-Design.

Generatives Design versus Topologieoptimierung

Generatives Design – Modellerstellung mit KI

Viele Experten sehen Generatives Design als den nächsten logischen Schritt in der Evolution des Computer-Aided Designs (CAD). Im Gegensatz zum klassischen Ansatz nutzt das generative Konstruktionsverfahren nicht mehr primär ein von Ingenieuren erstelltes Modell, sondern stützt sich bei der Entwicklung zunehmend auf künstliche Intelligenz oder KI. Besonders kennzeichnend für dieses Verfahren ist das explorative Vorgehen, bei dem die KI-Software verschiedene Lösungen für unterschiedliche Anforderungen erstellt. Die Optimierung auf das gewünschte Ergebnis erfolgt zumeist über Iteration, also über wiederholte Rechenvorgänge im Modell, um sich schrittweise dem gewünschten Endergebnis zu nähern.

Topologieoptimierung im Zeitalter der KI

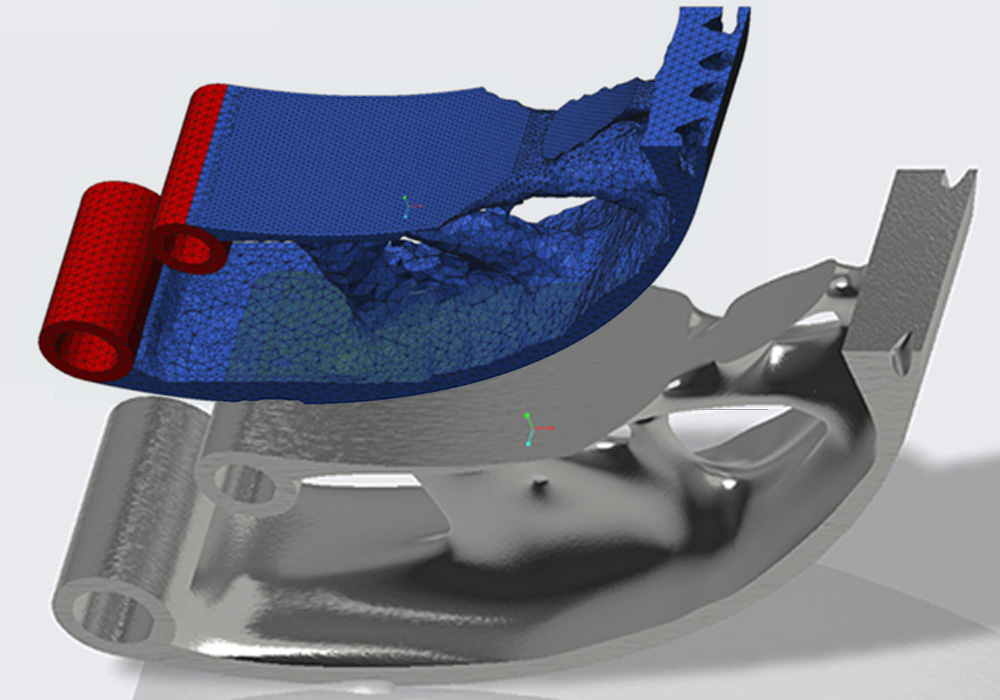

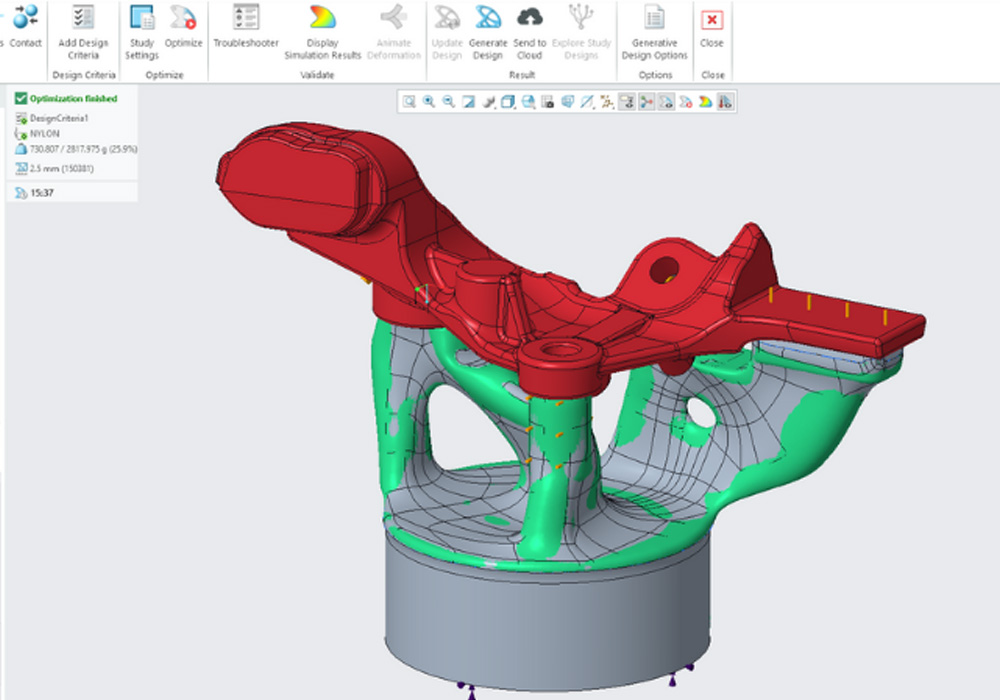

Obwohl der Begriff Topologieoptimierung häufig als Synonym für Generatives Design genutzt wird, ist dies nicht korrekt. Im Gegensatz zum generativen Design ist die Topologie-Optimierung an sich kein neues Verfahren und wird schon seit vielen Jahren als Funktion in vielen CAD-Programmen angeboten. Dabei erstellt der Anwender zunächst ein komplettes CAD-Modell mit entsprechenden Beschränkungen und Vorgaben. Die Topologieoptimierung erzeugt ein auf diesen Informationen basierendes Netzmodell. Generatives Design hingegen benötigt das vom Menschen definierte Modell nicht unbedingt und entwirft stattdessen ein eigenes Modell, dessen Parameter zuvor festgelegt wurden.

Generatives Design – Modellerstellung mit KI

Viele Experten sehen Generatives Design als den nächsten logischen Schritt in der Evolution des Computer-Aided Designs (CAD). Im Gegensatz zum klassischen Ansatz nutzt das generative Konstruktionsverfahren nicht mehr primär ein von Ingenieuren erstelltes Modell, sondern stützt sich bei der Entwicklung zunehmend auf künstliche Intelligenz oder KI. Besonders kennzeichnend für dieses Verfahren ist das explorative Vorgehen, bei dem die KI-Software verschiedene Lösungen für unterschiedliche Anforderungen erstellt. Die Optimierung auf das gewünschte Ergebnis erfolgt zumeist über Iteration, also über wiederholte Rechenvorgänge im Modell, um sich schrittweise dem gewünschten Endergebnis zu nähern. v

Die Geschichte des generativen Designs

Generatives Design hat seine Ursprünge im Bereich der CAD-Software. Schon in den 1960ern nutzten einige Entwickler in wichtigen Branchen wie Luft- und Raumfahrt entsprechende Programme. Um Arbeitsschritte zu vereinfachen und aufwendige Berechnungen einzusparen, entwickelten Forscher ab den 1990ern erste Algorithmen, die sich zur automatischen Generierung von Designs eigneten. Neuronale Netzwerke und ähnliche Algorithmen basieren auf diesen Entwicklungen. Ziel war stets eine Designhilfe, die aufgrund bestimmter Spezifikationen und Parameter eigene Entwürfe generieren konnte. Eingesetzt wird die generative Konstruktionserstellung heute in vielen Bereichen.

- Architektur (z. B. zur Optimierung von Grundrissen)

- Produktentwicklung (z. B. für die Entwicklung unterschiedlicher Formen und Konfigurationen oder zur Ermittlung der idealen Materialeigenschaften)

- Industrie (z. B. Luftfahrt, Raumfahrt, Automobilbau, Konsumgüter, Medizintechnik)

- Kunst (z. B. zur Erstellung einzigartiger Formen und Skulpturen, die mit den klassischen Verfahren kaum zu realisieren wären)

Generatives Design

Generatives Design – Prinzipien und Funktionsweise

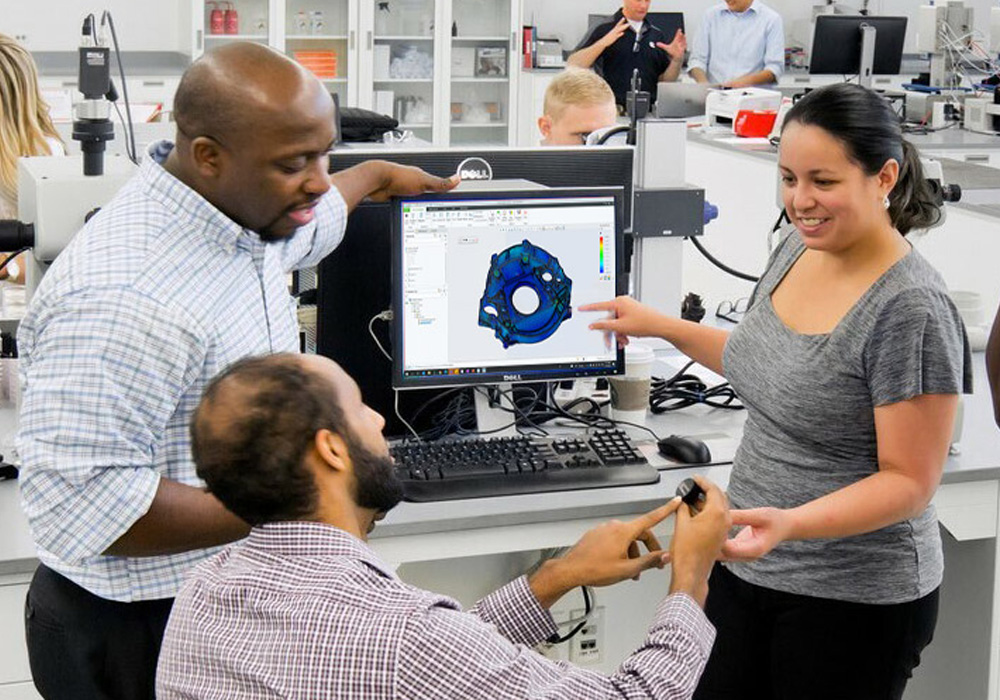

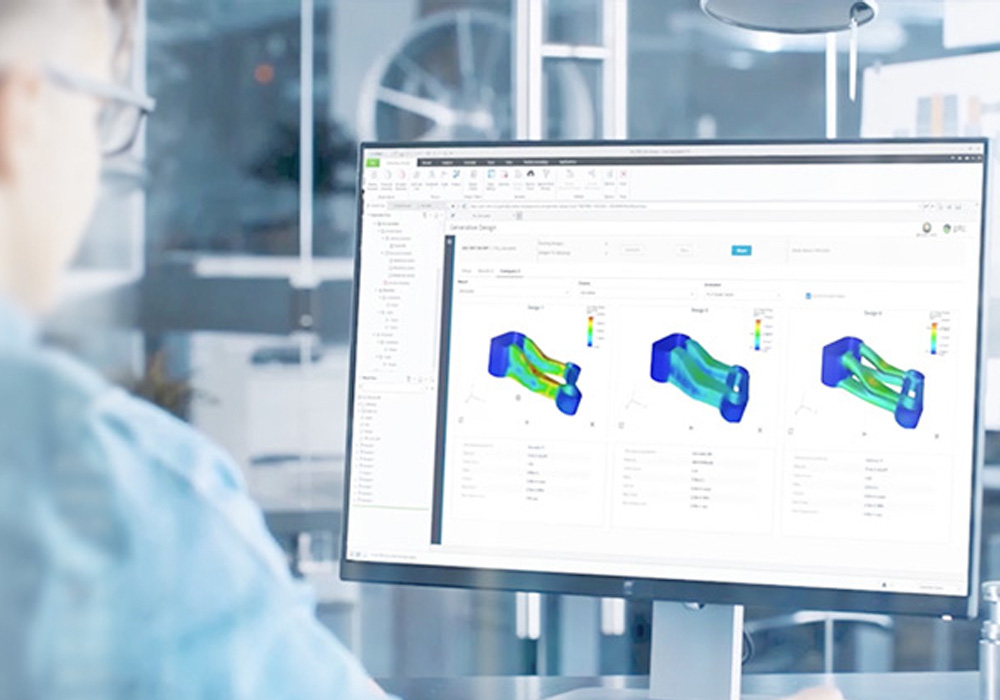

Ein Ingenieur nutzt Generatives Design zur KI-basierten Erstellung mehrerer Lösungen für bestimmte Anforderungen. Nach Entwicklung einer ersten Idee und der Festlegung grundlegender Designparameter kann die Software mithilfe von KI ein erstes Modell erstellen.

Die von der Software angebotenen Lösungen werden vom Designer oder Ingenieur auf Machbarkeit, Effizienz und Erfüllung der gewünschten Anforderungen hin geprüft. In der Regel folgen darauf weitere Durchläufe zur Optimierung des Modells, indem Parameter verändert oder neu definiert werden. Diese Schritte werden auch als Iteration bezeichnet. Mit jedem weiteren Arbeitsschritt nähert man sich dem gewünschten Endergebnis an, wobei sich das Feedback zunehmend exakter umsetzen lässt. Auf diese Weise und in Verbindung mit Topologieoptimierung lassen sich viele Produkte oder Bauteile günstiger produzieren. Auch eine spätere Optimierung von Produkteigenschaften ist möglich, etwa wenn ein Kunde besondere Materialanforderungen hat oder Erfahrungswerte eine Überarbeitung des ursprünglichen Designs erfordern.

Anwendungsbeispiele für Generatives Design

- Reduzierung von Gewicht und/oder Fertigungskosten

- Lösung komplexer Herausforderungen eines Entwurfs

- Skalierung von Maßanfertigungen

- Verbesserung der Leistung eines Produkts

Insbesondere in der Automobilindustrie sowie in der Luft- und Raumfahrttechnik spielt Generatives Design eine große Rolle, um das Gewicht von Bauteilen und Komponenten zu reduzieren. Gleichzeitig können dabei Stabilität und Haltbarkeit der Bauteile verbessert werden. Bestehende Schwächen im Design lassen sich erkennen und beseitigen. Zudem ist eine Reduzierung von Produktionskosten möglich, indem beispielsweise bestimmte Komponenten zusammengeführt werden. Insgesamt sinkt durch die Nutzung generativer Designs die Zeit von der Entwicklung bis zur Markteinführung oft deutlich.

Ein besonders innovatives Beispiel für Generatives Design ist die Entwicklung von individuellen Helikoptern, die sich optisch stark von den Standardmodellen unterscheiden. Ein Startup-Unternehmen, das sich auf derartige Produkte spezialisiert hat, nutzt die Vorteile der automatischen Topologie-Optimierung zur Konzeption seiner Helikopter.

Ein weiteres Einsatzgebiet ist die Entwicklung von Ausrüstung für Sportler. Insbesondere im Bereich der Barrierefreiheit lassen sich viele Produkte stark optimieren. So nutzt ein Entwickler für Handbikes die generative Designsoftware Creo Parametric, um künftig noch bessere Produkte zu entwerfen, deren Gewicht entscheidend reduziert ist.

Generatives Design: Die wichtigsten Vorteile im Überblick

Generatives Design ermöglicht die einfache Nutzung fortschrittlicher Fertigungsverfahren im Bereich der Industrie 4.0 und digitalen Transformation. So lassen sich extrem komplexe und organische Formen mit innenliegenden Gittern konzipieren, die mit additiven Fertigungsverfahren wie dem 3D-Druck eine nie gekannte Gestaltungsfreiheit bieten. Dadurch lassen sich komplexe Produkte oft aus einem Stück herstellen, so dass viele Baugruppen mit weniger Einzelteilen auskommen.

Der Designprozess insgesamt wird durch die Nutzung der KI-gestützten Designoptionen stark beschleunigt. Neue Iterationen eines Designs können in kürzester Zeit und in großer Skalierung erarbeitet und getestet werden. Die Zahl der notwendigen Iterationen ist in der Regel geringer, weil die KI schneller zum optimalen Ergebnis gelangt. Im Bereich der Forschung und Entwicklung führt dies zu extremen Einsparungen im Vergleich zu Mitbewerbern, die bislang auf die Nutzung von KI im Designprozess verzichten.

Topologieoptimierung im Detail

Was ist Topologieoptimierung genau?

Topologieoptimierung ist ein computerbasiertes Verfahren, das zum Bereich der Strukturoptimierung zählt. Unter Topologie versteht man in diesem Zusammenhang die Grundformen von Bauteilen, die bestimmten mechanischen Belastungen ausgesetzt sind. Die Topologieoptimierung soll die jeweils günstigste Form ermitteln. Dabei spielen neben der mechanischen Belastung auch die Materialkosten eine Rolle. Daher liegt der Fokus der Topologieoptimierung auf der Materialreduzierung bei gleichzeitiger Erfüllung der geforderten Lasten. Auf diese Weise muss nicht mehr Material für ein Bauteil verwendet werden, als zur Erfüllung der Anforderungen unbedingt notwendig ist. Für gewöhnlich kommt Topologieoptimierung am Ende des Designprozesses zum Einsatz. Dabei wird unter anderem ermittelt, ob Materialeinsatz und Gewicht des Bauteils innerhalb der gewünschten Parameter liegen.

Typische Anwendungsbereiche für Topologieoptimierung:

- Gesundheitswesen (z. B. für die additive Fertigung von Implantaten)

- Automobilindustrie (z. B. für bessere Kraftstoffeffizienz oder mehr Sicherheit durch Leichtbauweise ohne Abstriche bei Festigkeit und Stabilität)

- Luft- und Raumfahrtindustrie (z. B. Optimierung von Flugzeugkonstruktionen in Leichtbauweise)

Funktionsweise der Topologieoptimierung

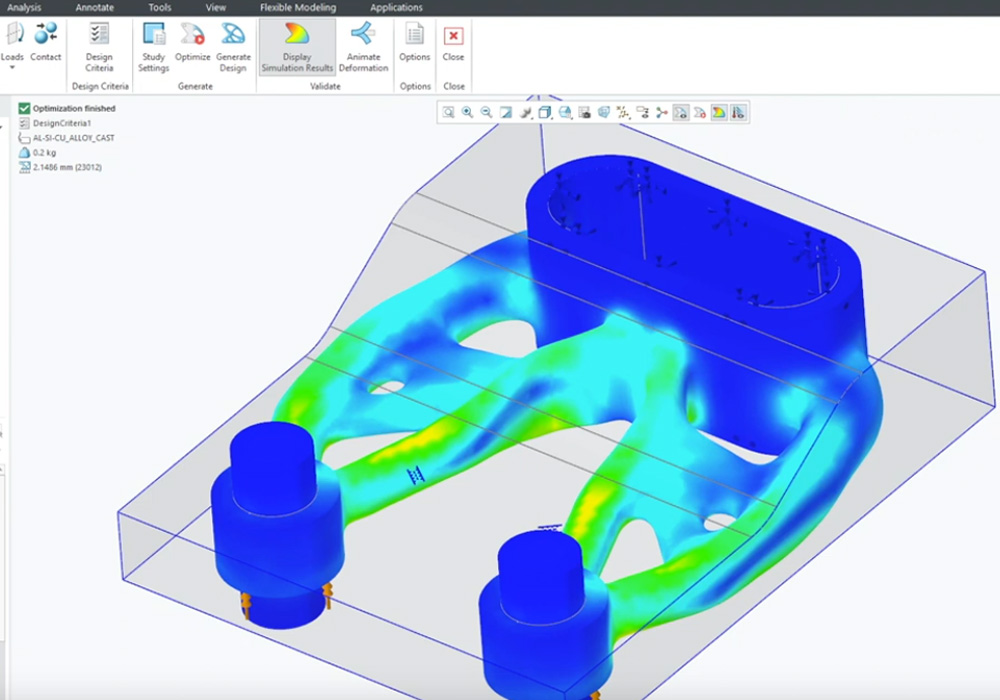

Zu Beginn des Optimierungsprozesses steht ein vom Anwender definierter Raum, der für die Entwicklung des Bauteils zur Verfügung steht. Dieser Bereich wird als Bauraum bezeichnet. Eine Topologieoptimierung passt den Entwurf aufgrund verschiedener Parameter für Statik, Dynamik oder diverser Begrenzungen an. Hierbei lassen sich verschiedene Schwerpunkte setzen, wie etwa ein bestimmtes Maximalgewicht bei gleichzeitig größtmöglicher Steifigkeit des Bauteils. Auch eine Massereduzierung oder die Reduzierung von Materialspannung kann ein Ziel der Topologieoptimierung sein. Zu den üblichen Begrenzungen für die Designs zählen unter anderem die Verformbarkeit von Gußteilen, die Einhaltung bestimmter Wandstärken oder eine besondere Symmetrie, die einzuhalten ist. Im Anschluss an die Topologieoptimierung werden die Materialprüfungswerte validiert und vom Ingenieur für das Endprodukt umgesetzt.

Wichtigste Vorteile der Topologieoptimierung im Überblick

- Kostenreduzierung bei der Umsetzung komplexer Geometrien

- Bessere Effizienz von Bauteilen aufgrund geringerer Reibung und reduzierter Antriebsenergie (z. B. für den Fahrzeugbau oder im Flugzeugbau)

- niedrigere Transport- und Verpackungskosten in der Logistik

- einfachere Handhabung durch Gewichtseinsparung in Produktionsstraßen

- Lösungen für sehr spezifische Herausforderungen (z. B. im Bereich thermischer Belastungen durch Reibung)

- Zeitersparnis durch zuverlässige Ergebnisse bei gleichzeitig geringerer Anzahl von Iterationen eines Designs

- Reduzierung der Umweltbelastung durch weniger Materialeinsatz, Reduzierung des CO2-Ausstoßes und geringeres Abfallaufkommen

- Reduzierung des Fehlerpotenzials

Kombination von Generativem Design und Topologie-Optimierung

Generatives Design und Topologieoptimierung in Kombination

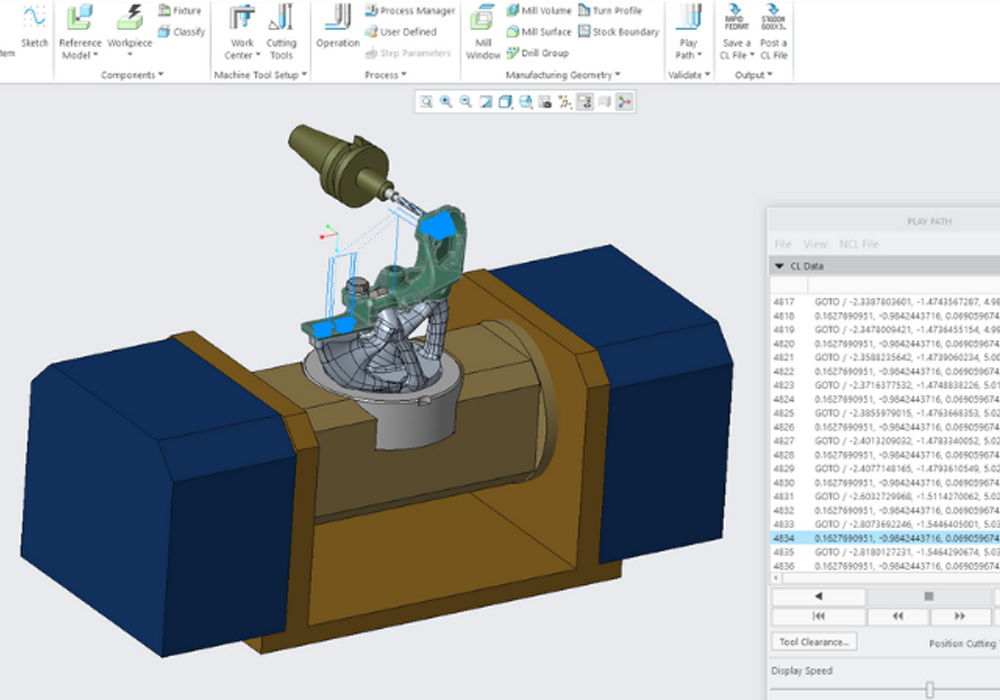

Die Möglichkeiten, die generative Konstruktionsverfahren und Topologieoptimierung eröffnen, haben sich durch neue Verfahren zur additiven Fertigung vervielfacht. Bei der additiven Fertigung wird ein Bauteil nicht mehr aus einem Materialblock gefräst oder auf andere Weise herausgearbeitet. Vielmehr entsteht das Bauteil aus einem formlosen Ausgangsstoff. Bekanntestes Beispiel für die additive Fertigung ist der 3D-Druck, bei dem zumeist Kunststoffteile aus einem zuvor formlosen Ausgangsmaterial Schicht für Schicht entstehen. Es gibt aber auch 3D-Druck aus Metall (z. B. mit Laser verschweißtes Metallpulver) oder ganze Gebäude, die aus Beton gedruckt werden.

Vorteile der Kombination für innovative und effiziente Designs

Ein großer Vorteil im Vergleich zu anderen Fertigungsmethoden liegt darin, dass bei der additiven Fertigung die Produktentwicklung oft einfacher abläuft. So müssen die Designer und Ingenieure keine verfahrensbedingten Beschränkungen beachten, die für dreidimensionale Objekte der konventionellen Fertigung gelten. Topologie-Optimierung und generative Konstruktion ermöglichen neue Fertigungsansätze für ansprechende Gestaltung bei gleichzeitig optimaler Funktionalität. Insbesondere in Fragen der Gewichtsreduktion können die neuen Verfahren ihre Vorteile ausspielen. Das betrifft nicht nur Hi-Tech-Branchen wie die Luft- und Raumfahrtindustrie, sondern auch den Maschinen- und Anlagenbau insgesamt.

Beispiele für typische Anwendungsfälle

Keine teuren Werkzeugkosten im Prototypbau

Ein Unternehmen, das auf die Herstellung von gewichtsreduzierten Lösungen für die Autoindustrie spezialisiert ist, nutzt in erster Linie Kunststoffe und Verbundwerkstoffe. Die Firma liefert Komponenten mit Hochleistungsanspruch, die in Kraftfahrzeugen verbaut sind. Im Falle einer neuartigen Radaufhängung konnte Generatives Design verschiedene Lösungen für die vorher festgelegten Anforderungen erstellen. Die Ingenieure wählten die besten Resultate aus, um per additiver Fertigung Prototypen zu erstellen. Die Validierung der Geometrie erfolgte mit einer entsprechenden Topologieoptimierung. Moderne 3D-CAD-Software wie Creo Parametric erlaubt die Umsetzung der komplexen Konstruktion als funktionsfähigen Prototyp. Im Vergleich zu früheren Fertigungsmethoden gab es hierfür keine kostenintensiven Werkzeugbestückungen für die Herstellung der Testobjekte. Insgesamt konnte eine Gewichtseinsparung von rund 40 Prozent erzielt werden. Die Entwicklungszeit war im Vergleich zu früheren Verfahren ebenfalls deutlich reduziert.

Gewichtsreduktion am Rollstuhl

Sowohl bei manuellen als auch bei elektrischen Rollstühlen macht sich jedes Gramm bemerkbar, das zusätzlich bewegt werden muss. Daher ist es besonders wichtig, bei Rollstühlen die richtige Ausgewogenheit zwischen stabiler Sicherheit und leichten Komponenten zu finden. Bei Elektromodellen ist das Batteriegehäuse eines der schwersten Bauteile. Generatives Design ermöglicht es einem Hersteller, ein optimiertes Fertigungsverfahren zu entwickeln, das zu einer Gewichtsreduktion von fast 40 Prozent führt.

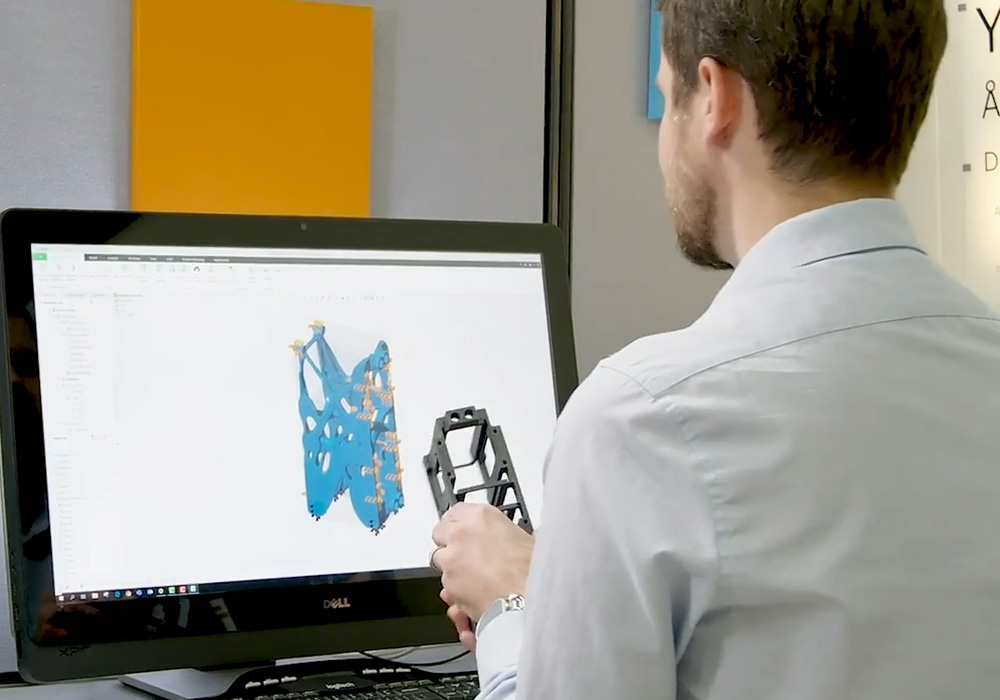

Tatsächlich ist die Gewichtsreduktion ein Hauptanwendungsfall, bei dem das generative Konstruktionsverfahren zum Einsatz kommt. Bestehende Bauteile zu optimieren und zu modifizieren, ist besonders einfach, wenn die richtige CAD-Software genutzt wird.

Software-Lösungen für Generatives Design und Topologie-Optimierung

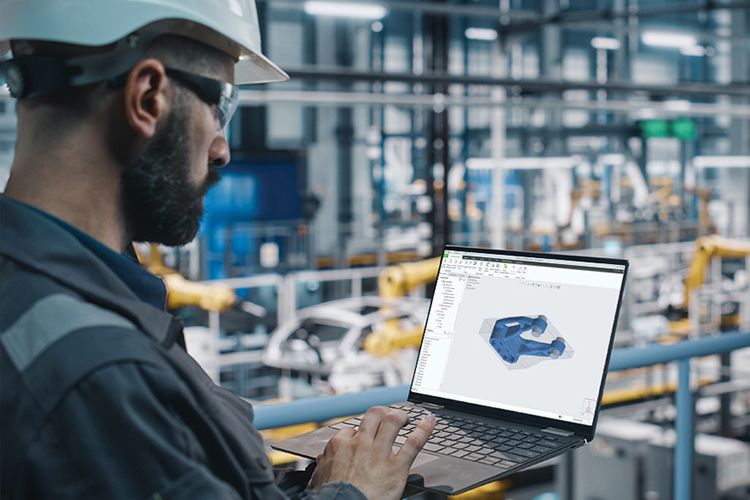

Wer bereits Erfahrung mit CAD-Systemen hat, dem fällt der Umstieg auf Software für generative Designerstellung in der Regel nicht schwer. Dies gilt umso mehr, als viele moderne CAD-Programme mittlerweile eigene integrierte Lösungen für dieses Verfahren anbieten.

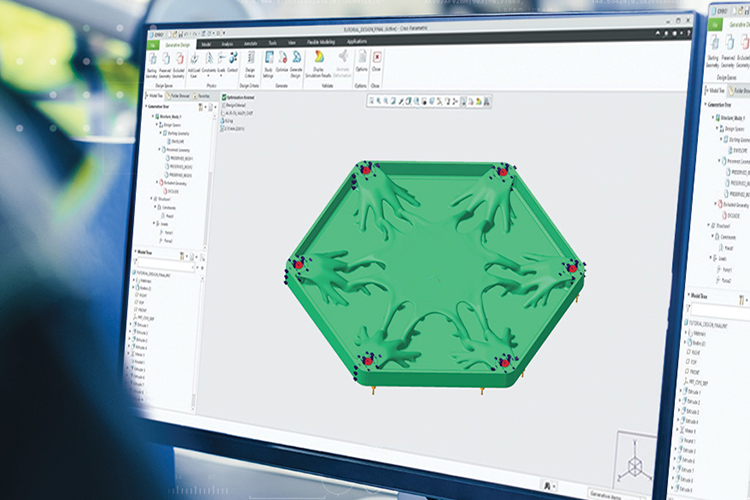

Creo Parametric

Creo Parametric nutzt für die Implementierung von Topologieoptimierung und Generativem Design eine Cloud-Umgebung. Dort lassen sich nicht nur parametrische Designs und Konzepte erstellen, sondern man kann sie auch gleich optimieren. Durch die leistungsfähige Cloud ist es möglich, viele Iterationen des Designs gleichzeitig und in schneller Folge zu prüfen. Die Ergebnisse, die den festgelegten Produktzielen am ehesten entsprechen, hebt die Software automatisch hervor. Eine Erweiterung von Creo ermöglicht die generative Topologie-Optimierung, mit der sich spezifische Anforderungen und Einschränkungen für das Produktdesign festlegen lassen. Innovative Designs lassen sich so wesentlich schneller und günstiger entwickeln als mit vielen anderen Lösungen, die am Markt verfügbar sind.

Nutzung der passenden Software für Generatives Design

Zu den wichtigsten Funktionen, die eine gute CAD-Software für generative Konstruktion bieten sollte, zählt sicherlich die parametrische Erstellung von Designs. Sie ist für die meisten Designer und Ingenieure noch immer die wichtigste Funktion für den Entwurf von Bauteilen. Die neuen Technologien zur KI-Implementierung umfassen in fast allen Fällen mittlerweile auch Möglichkeiten zur Topologie Optimierung und/oder für generative Konstruktion.

Schon beim Entstehen der ersten Ideen für ein neues Produkt oder zur Modifizierung eines bestehenden Bauteils helfen die Funktionen von Programmen wie PTC Creo Parametric dem Designer dabei, die Abläufe zu beschleunigen und effizienter zu gestalten. So können bestimmte Arbeitsschritte, die häufig reproduziert werden, automatisch festgelegt werden. Je nach Software besteht außerdem häufig Zugriff auf cloudbasierte Bibliotheken, mit denen man Standardprozeduren und oft verwendete geometrische Formen einfach in das eigene Design einbauen kann.

Unmögliche Designs werden Realität

Die generativen Algorithmen für das Design sind dazu in der Lage, extrem effiziente organische Formen zu entwerfen, die über eine Gitterstruktur gestützt werden. Die Produktion solcher Bauteile ist mit herkömmlichen Fertigungsverfahren in der Regel nicht oder nur mit unverhältnismäßig hohem Aufwand möglich. So lassen sich bestimmte Formen mit den Mitteln der CNC-Bearbeitung oder dem Spritzgussverfahren schlicht und einfach nicht realisieren. Die Kombination von Generativem Design und additiven Verfahren bietet sich also nicht nur aus Kostengründen an; vielmehr eröffnet sie völlig neue Perspektiven bei der effizienten Gestaltung von Bauteilen und anderen Produkten.

Relevante Funktionen für Generatives Design und Topologie-Optimierung

Eine gute GD-Software sollte mindestens folgende Funktionen bzw. Werkzeuge enthalten:

- Definition für Materialeigenschaften

- Definition für Materialstärke

- Definition für Belastungen und auftretende Kräfte

- Analyse von Spannungen im Material

- Kosten für die Fertigung

- Funktionsparameter für das Bauteil

- Priorisierung bestimmter Designs aufgrund der vorgegebenen Parameter

Darüber hinaus bieten die meisten Softwarehersteller für CAD- und GD-Software weitere nützliche Funktionen, die unter anderem thermische Belastungen, Rotordynamik, Steifigkeit, Vibrationen oder die Akustik berücksichtigen. Ob diese für den jeweiligen Anwendungsfall bzw. das Unternehmen überhaupt relevant sind, ist eine andere Frage, die sich nur individuell beantworten lässt. Der letztlichen Auswahl einer passenden Software sollte daher eine entsprechende Bedarfsanalyse vorausgehen. Selbstverständlich unterscheiden sich die Systeme auch bei den Kosten für die Anschaffung bzw. Lizenzierung der Software sowie für die eventuelle Nutzung der cloudbasierten Funktionen. Auch hierbei gilt, dass der zur Verfügung gestellte Funktionsumfang nicht zwangsläufig dem Bedarf des Designers oder seines Unternehmens entspricht. Überflüssige Funktionen sollte man daher auch nicht bezahlen. Ob eine einfache Plug-In-Lösung mit Erweiterungen für Generatives Design und Topologieoptimierung ausreicht oder ob es ein Komplettpaket mit spezialisierter Software sein soll, bleibt dem Anwender überlassen. Zu berücksichtigen ist jedoch auch die zukünftige Entwicklung und ob die Software damit Schritt halten kann. Besonders für kleine und mittlere Unternehmen bieten Lösungen wie Creo Parametric hervorragende Skalierungsmöglichkeiten, die selbst von großen Konzernen genutzt werden. Eine solche Allroundlösung hat den Vorteil, auf lange Sicht nutzbar zu sein – egal, ob es um die Entwicklung einzelner Bauteile nach Kundenwunsch geht oder um die Massenproduktion in Großserie.

Herausforderungen und Zukunftsperspektiven für Generatives Design

Insbesondere im Zeitalter der Digitalisierung und digitalen Transformation kommt Generativem Design eine große Bedeutung zu. Konstrukteure stehen regelmäßig vor der Herausforderung, ein bestimmtes Designproblem innerhalb einer sehr begrenzten Zeitspanne lösen zu müssen. Mit herkömmlichen Fertigungs- und Konstruktionsmethoden wäre es völlig unrealistisch, auch nur annähernd alle Optionen berücksichtigen zu wollen. Das Potenzial von Generativem Design liegt in der Entlastung und Beschleunigung solcher Abläufe.

Damit dies gelingt, muss die Software dazu in der Lage sein, viele Designoptionen gleichzeitig zu überprüfen und schnelle Ergebnisse zu liefern. Wie diese Herausforderung gemeistert wird, ist je nach Software-Ansatz unterschiedlich gelöst. Bewährt haben sich vor allem Lösungen mit Anbindung zur Cloud, da hier die Serverpower großer Rechenzentren zur Verfügung steht und viele Abläufe gleichzeitig stattfinden können.

Vorsprung durch Generatives Design

Die Schnelligkeit bei der Entwicklung neuer Produkte und Designs ist nicht nur wichtig, um einen Vorsprung gegenüber der Konkurrenz herauszuarbeiten. Vielmehr steht ein effizienter und ökonomischer Produktionsprozess im Vordergrund. Ohne generative Entwürfe und Topologieoptimierung wäre es kaum möglich, ein optimales Design zu erstellen, das allen Anforderungen entspricht und auch die Kostenrechnung nicht übersteigt. Früher wurde die Geschwindigkeit zu Lasten der Innovation erkauft. So brachte man immer wieder neue Produkte heraus, deren Grundkonzeption auf einem bereits vorhandenen und erprobten Design beruht. Damit konnte man zwar einigermaßen verlässliche Produkte in kurzer Zeit auf den Markt werfen, wirklich neu oder innovativ waren sie jedoch selten.

Völlig neue gestalterische Perspektiven

Generatives Design eröffnet nun die Möglichkeit, echte Innovationen und neue Konzepte in einen Entwurf einzubauen. Damit lassen sich sowohl neue Produkte designen als auch bestehende Entwürfe zeitgemäß aktualisieren oder optimieren. Das alles geht zu einem Bruchteil der Entwicklungskosten früherer Zeiten. Insbesondere die Kombination zur Optimierung der Topologie und additiven Fertigung eröffnet neue wirtschaftliche und gestalterische Perspektiven.

Wie sieht die Zukunft des Generativen Designs aus?

Es ist nie ganz einfach, die technische Entwicklung vorauszusagen. Es dürfte allerdings einigermaßen sicher sein, dass die Möglichkeiten des Generativen Designs die Welt der Ingenieure und Konstrukteure in den kommenden Jahren stark verändern werden. Je leistungsfähiger und besser die KI-Systeme sind, desto schneller lassen sich Entwürfe in gleicher oder sogar besserer Qualität realisieren wie zuvor. Hinzu kommt, dass Produktvariationen, Prototypen und Optimierungen schnell umsetzbar sind. Möglich wird dies vor allem durch additive Fertigung, die keine aufwendige Bereitstellung von Werkzeugen erfordert, wie sie bei der subtraktiven Fertigung (CNC-Bearbeitung) notwendig ist.

Für die Industrie bedeutet dies nicht nur ein Plus an Effizienz und ein Minus bei den Kosten, sondern auch einen erheblichen Innovationszuwachs. Das gilt allerdings auch für die Konkurrenz. Mit den Möglichkeiten der digitalen Transformation und der additiven Fertigung werden auch kleinere und mittlere Unternehmen bis hin zu innovativen Startups in die Lage versetzt, neue Produkte in kürzester Zeit auf den Markt zu bringen. Da viele Softwareanbieter die Nutzung der Cloud favorisieren, gibt es einen weiteren großen Vorteil für Unternehmer. Die betriebsinterne Rechenleistung wird durch die Auslagerung in die Cloud nicht so stark ausgebremst und steht für andere Aufgaben zur Verfügung. Somit werden auch Firmen mit einer weniger leistungsfähigen IT-Infrastruktur in die Lage versetzt, konkurrenzfähige Entwicklungszyklen einzuhalten.

Generatives Design: Ungenutztes Potenzial in der Produktentwicklung erschließen:

https://ptc-solutions.de/news-events/neuigkeiten/generatives-design-ungenutztes-potenzial-in-der-produktentwicklung-erschliessen

Creo Parametric Testversion: https://ptc-solutions.de/produkte/creo-parametric/kostenlose-testversion

Creo Parametric Schulung: https://ptc-solutions.de/schulung/creo-parametric

Fazit: Wohin geht die Reise für Generatives Design?

Die Einführung Künstlicher Intelligenz ist noch längst nicht in allen Bereichen der Industrie erfolgt. Sie ist auch (noch) nicht überall sinnvoll. Für die Konzeption und Entwicklung von Bauteilen leistet KI in Form des Generativen Designs aber schon jetzt wertvolle Dienste. Das Potenzial liegt in der hohen Geschwindigkeit und der besseren Effizienz im Vergleich zu herkömmlichen Verfahren.

- Es steht in kurzer Zeit eine Vielzahl an potenziellen Designs zur Verfügung

- Der Computer kann Alternativen vorschlagen, die menschlichen Konstrukteuren nicht einfallen würden

- Auch komplexe Konstruktionsprobleme lassen sich meist in kurzer Zeit lösen

- Kürzere Zeitspanne von Entwurf bis zur Markteinführung

- Weniger Iterationen bis zum gewünschten Ergebnis

- Höhere Produktleistung bei vergleichbaren Kosten

- Bei Nutzung der Cloud werden die eigenen Rechner nur wenig belastet, so dass weitere Konstruktionsarbeiten nicht ausgebremst werden

FAQ – Generatives Design und Topologieoptimierung

Generatives Design ist ein KI-gestütztes Verfahren, das auf der Grundlage definierter Parameter verschiedene Designoptionen erzeugt. Es ermöglicht Ingenieuren, Lösungen für spezifische Anforderungen zu generieren, über mehrere Iterationen von Entwürfen automatisch zu testen und zu optimieren.

Topologieoptimierung ist ein computergestütztes Verfahren, das die optimale Struktur und Form eines Bauteils ermittelt, um maximale Effizienz bei minimalem Materialeinsatz zu erreichen. Dabei werden mechanische Belastungen und Materialkosten berücksichtigt.

Generatives Design nutzt KI, um eigenständig Modelle basierend auf Parametern zu entwickeln, während Topologieoptimierung auf einem bestehenden CAD-Modell basiert, um dessen Struktur zu optimieren. Generatives Design ist explorativer, während die Topologieoptimierung eher optimierend wirkt.

Generatives Design ermöglicht die Erstellung komplexer und organischer Formen, die oft leichter und stabiler sind. Es beschleunigt den Konstruktionsprozess, reduziert die Anzahl der notwendigen Iterationen und kann mehrere Designoptionen gleichzeitig testen, was zu innovativen und kostengünstigen Lösungen führt.

Generatives Design findet Anwendung in der Automobilindustrie, Luft- und Raumfahrt, Architektur, Produktentwicklung und sogar Kunst. Es wird genutzt, um Bauteile zu optimieren, Materialkosten zu senken und innovative Designs zu ermöglichen.

KI hilft beim Generativen Design, indem sie automatisch eine Vielzahl von Entwürfen basierend auf vorgegebenen Parametern erstellt. Durch iterative Prozesse wird das beste Design ermittelt, das den Anforderungen in Bezug auf Leistung, Materialeinsatz und Kosten entspricht.